Букса с втулочной посадкой

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет — на втулочной.

Преимуществами букс на глухой подшипниковой посадке являются:

- снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника;

- сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс.

Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий:

- обеспечения стабильности размеров внутренних колец;

- применения повышенных натягов;

- обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси;

- применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек.

Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси по натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно, особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки.

На железных дорогах России получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ.

Буксы с плоскими направляющими.

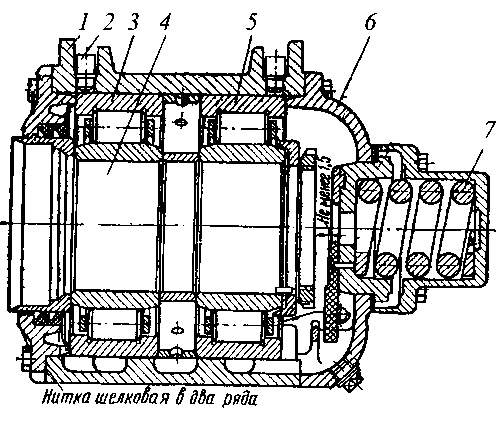

Одной из первых конструкций буксового узла, в котором использована пара с поступательным движением узла относительно плоских направляющих, является челюстной узел, который реализован в ходовой части тепловоза ТЭЗ (рис. 9.2). Букса имеет цилиндрический корпус 7, на боковых приливах которого установлены термообработанные наличники. Такие же наличники имеются на челюстях рамы тележки. Пары их трущихся поверхностей обеспечивают поступательное перемещение буксы относительно рамы тележки в вертикальном направлении.

Корпус 1 буксы отливается из стали 25ЛШ . В нем смонтированы подшипники с цилиндрическими роликами 3 (2Н32732Л) и 5 (2Н52732Л). Внутренние кольца подшипников насажены на шейку 4 оси с натягом 0,035…0,065 мм. Перед посадкой на ось их нагревают до температуры 100… 120 °C. Наружные кольца устанавливают в корпус буксы с зазором и прижимают крышкой 6 для предотвращения их проворота. Конусность и овальность внутренних поверхностей корпуса буксы не превышает 0,03 мм. Подшипники имеют разность радиальных зазоров не более 0,03 мм. В буксовом узле реализовано верхнее нагружение ее весом экипажа. Нагрузка передается через опоры 2 от балансиров системы рессорного подвешивания. На буксах крайних колесных пар трехосных тележек устанавливают упругие упоры (пружину 7), а на средних — жесткие.

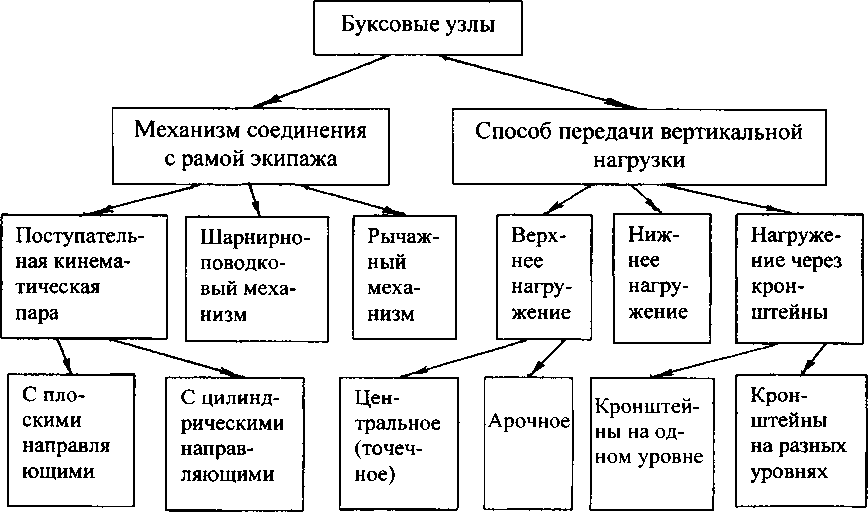

Рис. 9.1. Классификация буксовых узлов железнодорожного транспорта

Рис. 9.1. Классификация буксовых узлов железнодорожного транспорта

Рис. 9.2. Букса крайней колесной пары тележки тепловоза ТЭ3

Аналогичную конструкцию имеет букса электровоза ВЛ8. В ее корпусе установлены подшипники ЦКБ 552 и ЦКБ 553 с горячей посадкой внутренних колец на шейку оси. Вес экипажа передается через две витые цилиндрические пружины на опору, а затем — на верхнюю часть корпуса буксы.

Отличительной особенностью челюстной буксы электропоезда ЭР2 является способ передачи вертикальной нагрузки через нижние проушины. Буксовое подвешивание состоит из витых цилиндрических пружин, которые через резиновые амортизаторы опираются на балансир. От балансира вертикальная сила передается на проушины корпуса буксы, расположенные в ее нижней части. В буксовом подвешивании использован фрикционный гаситель поворотного типа. Фрикционные диски гасителя изготовлены из материала КФ-2. В буксе применены роликовые подшипники ЗН232726Л1 и ЗН42726Л. Рис. 9.3. Букса грузового вагона:1 — корпус буксы; 2 — передний подшипник; 3 — корончатая гайка; 4 — болт;5 — стопорная планка; 6 — шейка оси; 7 — прилив; 8 — ребра для передачи нагрузки на буксу; 9 — ребра жесткости Для более равномерного распределения нагрузки между роликами подшипников последние связаны между собой ребрами жесткости 9. Внутренняя поверхность корпуса растачивается под размер 250мм для обеспечения посадки наружных колец подшипников. В буксе использованы подшипники с короткими цилиндрическими роликами: передний 30-232726Л1М и задний 30-42726ЛМ. На шейку оси внутренние кольца подшипников устанавливаются по горячей посадке, а наружные с зазором и прочно удерживаются от проворота с помощью крепительной крышки.

- Назад

- Вперёд

Буксы с подшипниками качения

Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются:

- снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения поездов и ускоряется оборот вагонов;

- уменьшается сопротивление движению на 20 % при скоростях 60—70 км/ч, а при трогании с места — в 7—10 раз;

- сопротивление движению не зависит от времени стоянки поезда и низкой температуры окружающей среды;

- сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз;

- исключается расход подбивочных материалов и баббита; отпадает необходимость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается штат слесарей и осмотрщиков, а также количество пунктов технического осмотра;

- ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др.

Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения. Основными требованиями, предъявляемыми к буксам, являются:

- обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы;

- простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте;

- надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др.

Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

Смазочные материалы букс

Надежность работы буксы во многом зависит от качества смазывания подшипников. С 1973 г. для буксовых узлов с роликовыми подшипниками применяется консистентная смазка ЛЗ-ЦНИИ, обеспечивающая противоизносные, противокоррозионные и противозадирные явления в процессе интенсивного нагружения подшипников в эксплуатации.

Однако при попадании в буксу воды до 5 % качество смазки ухудшается, что снижает работоспособность подшипников, так как происходит схватывание торцов роликов с бортами колец, износ центрирующей поверхности сепаратора, а также наблюдаются коррозионные повреждения и др. В связи с этим испытаны новые смазки для роликовых подшипников со специальными химически активными присадками, обладающие более высокой стабильностью свойств в процессе работы буксового узла. Этим требованиям отвечает модифицированная универсальная смазка на литиевой основе под условным названием «Литол», разработанная во ВНИИЖТ.

Для повышения надежности вагонных букс с 1995 г. организован выпуск роликовых подшипников с сепаратором из полиамида, масса которого в 10 раз меньше латунного, что, наряду с заменой меди, обеспечивает снижение инерционных нагрузок, действующих на его узлы. В результате появилась возможность выполнить более тонкой перемычку сепаратора и разместить в подшипнике 15 роликов вместо 14, что позволит увеличить его долговечность почти на 20 %, а несущую радиальную и осевую грузоподъемность на 9—10 %. Применение полиамидных сепараторов способствует повышению класса шероховатости поверхностей скольжения (торцов роликов) подшипников, что приводит к значительному росту несущей их способности при действии аксиальных нагрузок. Кроме того, повышается ресурс работы смазки благодаря уменьшению скорости ее окисления в процессе эксплуатации.