Строй-Техника.ру

Строительные машины и оборудование, справочник

Категория:

Портовые подъемно-транспортные машины

Публикация:

Ремонтный цикл и его обоснование

Читать далее:

Оптимизация процесса технического обслуживания ПТМ

Ремонтный цикл и его обоснование

Ремонтный цикл — это наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняют в определенной последовательности в соответствии с ПТЭ все установленные виды плановых ремонтов. Последовательность и периодичность выполняемых ремонтов составляют структуру ремонтного цикла, которая графически изображена в виде гистограммы, в которой высота столбика (линии) условно отражает объем данного вида ремонта. Структура ремонтного цикла машины может быть получена из шкалы восстановительных работ, если на ней оставить только ремонты. На рис. 1 I, II и III — виды ремонта, различающиеся содержанием и объемом. Ремонт, завершающий ремонтный дикл, направлен на полное восстановление годности машины и назван капитальным (в рассмотренном примере это ремонт вида III). Параметрами ремонтного цикла являются периодичность ремонта и продолжительность ремонтного цикла.

Периодичность ремонта t — интервал времени или наработка между двумя последовательно выполняемыми видами ремонта, установленными ПТЭ. Интервал от начала эксплуатации до первого ремонта также равен t

Продолжительность ремонтного цикла Т — интервал времени или наработка машины от начала эксплуатации до капитального

Дополнительные материалы по теме:

ремонта или между двумя последовательно проводимыми капитальными ремонтами.

Значения t и Т ремонтного цикла машин чаще всего выражают в единицах наработки (часах работы, тоннах перегруженного груза, километрах пробега т п.), а также в календарном времени, как правило, с учетом наработки машины.

Рис. 1. Структура ремонтного цикла машины

Обоснование параметров ремонтного цикла — одна из основных задач разработки рациональной системы ТЭ ПТМ. Для идеальной машины решение достаточно просто и однозначно. Периодичность ремонта принята равной сроку службы (или ресурсу) наименее надежных деталей, а продолжительность ремонтного цикла — сроку службы (или ресурсу) наиболее надежных деталей.

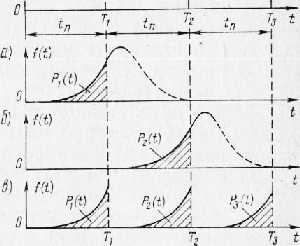

Реальная машина состоит из большого количества разнообразных деталей, сроки службы и ресурсы которых значительно отличаются, а проводимые ремонты во многих случаях не восстанавливают техническое состояние деталей и узлов до первоначального уровня. Поэтому обоснование ремонтного цикла реальной машины чрезвычайно затруднено. Трудности в первую очередь связаны с рассеиванием сроков службы и ресурсов деталей, что при любой назначенной периодичности плановых ремонтов неизбежно приводит к недоиспользованию ресурса детали или к возрастанию вероятности ее отказа в межремонтный период.

При уменьшении периодичности ремонта t вероятность отказа детали P(t) снижается, достигая минимального значения при i=tmin. При такой периодичности ремонта практически все детали будут восстановлены в плановом порядке, так как P(t)~ 0, но недоиспользованный ресурс деталей в этом случае будет наибольшим.

Рис. 2. Распределение сроков службы деталей при регламентированном ремонте:

а — первого ремонта; б — второго ремонта; в — в процессе эксплуатации

Поэтому, оптимальная периодичность ремонта будет находиться в промежутке от tmin до tmax.

Выбор периодичности ремонта зависит от принятой стратегии ремонта. Применительно к портовым подъемно-транспортным машинам возможны 2 стратегии.

Рис. 3. Распределение сроков службы деталей машины при ремонте с периодическим контролем:

а — первого ремонта; б — второго ремонта; в — в процессе эксплуатации

Определив характеристики каждого узла перегрузочной машины и проведя соответствующие расчеты на ЭЦВМ, можно построить сводный график оптимизационных кривых для машины в целом.

Рис. 4. Зависимость затрат на восстановление машины (узла) от периодичности ее плановых

Рис. 5. Сводный график кривых удельных суммарных затрат на восстановление узлов ПТМ (1—15)

Задача построения экономически обоснованного ремонтного цикла машины состоит в том, чтобы обеспечить ACBmin. Для этого рассматривают несколько вариантов целесообразного объединения узлов в группы и для каждого определяют ЛСВ. Для окончательного ремонтного цикла применяют вариант с наименьшим значением АСВ.

Рис. 6. Графики для определения коэффициентов влияния характеристик узла машины на оптимальную периодичность его ремонта

Рекламные предложения:

Читать далее: Оптимизация процесса технического обслуживания ПТМ

Категория: —

Портовые подъемно-транспортные машины