7.1. Основные сведения о минеральных вяжущих веществах, их классификация

К минеральным (неорганическим) вяжущим веществам относят материалы в виде тонких порошков, которые способны при смешивании с водой или с водными растворами некоторых солей образовывать пластично-вязкую массу (вяжущее тесто), которая постепенно

твердеет и превращается в камень.

Являются основой большинства искусственных строительных материалов – бетоны, строительные растворы, блоки, строительные пластмассы и т.д.

Таким образом, вяжущие вещества могут скреплять между собой камни (например, кирпич) или зерна песка, гравия и щебня. Это свойство вяжущих веществ используют для приготовления на их основе растворов, бетонов, безобжиговых искусственных каменных

материалов и изделий.

Минеральные (неорганические) вяжущие вещества получают путем обжига в печах природных каменных материалов (известняков, гипса, ангидрита, доломита, магнезита) или их смесей с глиной. Куски, полученные после обжига, с помощью помола превращают

в тонкий порошок. Чем меньше размер зерен после помола, тем выше активность (качество) вяжущего.

В зависимости от условий твердения минеральные вяжущие подразделяют на воздушные, гидравлические, кислотостойкие и вяжущие автоклавного твердения (Рис. 7.1).

Рис. 7.1. Классификация минеральных вяжущих веществ

Основные показатели качества вяжущих:

- Перечислите основные свойства металлов, что позволяет их использование в строительстве.

- Сроки схватывания – характеризуют, сколько времени вяжущее тесто остается пластичным, т.е. как долго не начинается процесс твердения.

Схватывание – процесс потери пластичности вяжущим тестом. Короткие сроки схватывания имеет гипс 4-30мин, у портландцемента схватывание начинается через несколько часов.

7.5. Портландцемент и его свойства

К основным техническим свойствам портландцемента относятся: истинная плотность, средняя плотность, тонкость помола, сроки схватывания, нормальная густота (водопотребность цемента), равномерность изменения объема цементного теста, прочность

затвердевшего цементного раствора.

Истинная плотность цемента находится в пределах 3000 … 3200 кг/м3, плотность в рыхлом состоянии – 900 … 1300 кг/м3, в уплотненном (слежавшемся) состоянии – 1200 … 1300 кг/м3.

Тонкость помола оказывает большое влияние на его скорость твердения, прочность. Характеризуется зерновым составом портландцемента и его удельной поверхность. Зерновой состав определяется по ГОСТу путем просеивания пробы

цемента через сито № 008, при этом через сито должно проходить не менее 85 % массы пробы, удельная поверхность при этом (площадь зерен цемента общей массой 1 г) должна быть 2500-3000 см2/г.

Нормальная густота цементного теста (количество воды в % от массы цемента) определяется погружением пестика, укрепляемого на штанге прибора Вика, и колеблется в пределах 21-28%. Она зависит от минералогического состава

цемента и тонкости помола. Изучение процесса твердения цемента показало, что в зависимости от вида цемента, сроков и условий твердения он присоединяет воды 15 … 25% от своей массы. При использовании цемента в растворах и бетонах

расходуемое количество воды значительно больше (40 … 70 %), оно, в частности, зависит и от нормальной густоты цементного теста. Излишки воды со временем испаряются, оставляя поры, что ухудшает качество цементного камня, а следовательно,

раствора и бетона. Цементное тесто нормальной густоты, скатываемое в шарик, не прилипает к ладони.

Сроки схватывания проверяют прибором Вика на цементном тесте нормальной густоты по глубине проникания иглы (Рис. 7.3). Согласно требованиям ГОСТ начало схватывания должно быть не ранее 45 мин; конец – не позднее 10 ч

(нормально – 2-3 ч), однако по согласованию с потребителями эти сроки могут существенно отличаться. Сроки схватывания увеличиваются, если для затворения цемента взято больше воды. При ее избытке возрастает объем пространства в тесте.

При этом снижается прочность камня.

Вся остальная вода, содержащаяся в цементном тесте, а затем камне, остается в жидком состоянии. При высыхании вода испаряется, в результате чего в структуре цементного камня образуются поры. Следовательно, ниже прочность и стойкость цементного

камня. Целесообразно вводить специальные добавки – замедлители схватывания.

Рис. 7.3. Прибор Вика

Прочность характеризуют маркой, которая определяется в положенные сроки испытанием образцов (балочек) размером 40х40х160 мм первоначально на изгиб, а затем половинок – на сжатие. Балочки готовят из раствора состава 1:3

(1 ч. по массе цемента, 3 ч.– нормального вольского песка) при водоцементном отношении (отношении количества воды к количеству цемента), равном 0,4. Водоцементное отношение в свою очередь проверяется, а при необходимости корректируется

по расплаву конуса на встряхивающем столике. Расплыв усеченного конуса из растворной смеси, изготовленного в форме высотой 60 мм и основаниями верхним с внутренним диаметром 70 мм и нижним – 100 мм, после 30 встряхиваний должен быть

в пределах 106-115 мм. При отсутствии встряхивающего столика испытания проводят на стандартной лабораторной виброплощадке. В этом случае после 20 секунд вибрирования расплыв должен быть (170 ± 5) мм. Образцы твердеют на воздухе (над

водой) в течение суток и воде комнатной температуры (без форм) 27 суток. Через 28 суток балочки испытывают на изгиб и на сжатие. Если Rсж = 52 МПа, то марка 500.

7.2. Воздушные вяжущие вещества

Воздушная известь – продукт умеренного обжига кальциевых и кальциево-магниевых карбонатных пород до возможно полного удаления углекислого газа. В результате обжига образуется продукт белого цвета, называемый негашеной комовой известью (кипелкой).

Карбонатные породы (мел, известняки, доломиты), содержащие не более 6-8% глинистых примесей, обжигаются в шахтных или вращающихся печах при температуре 1000°-1200 °С. В процессе обжига карбонат кальция СаСОз и карбонат магния МgСОз, содержащиеся

в исходной породе, разлагаются на окислы СаО и магния МgО и углекислый газ.

Неравномерность обжига может привести к образованию в извести недожога или пережога. Недожог, получающийся при слишком низкой температуре обжига, снижает качество извести, т.к. не обладает вяжущими свойствами. Пережог образуется при слишком высокой

температуре, вызывает растрескивание и разрушение материала.

После выхода из печи комовую известь (мелкопористые куски 5- 10 см) гасят водой. При смачивании водой куски извести бурно реагируют с ней, превращаясь в порошок, а при избытке воды – в пластичное тесто. Это процесс, сопровождающийся выделением

теплоты и разогревом воды, которая может даже закипеть, называют гашением извести, а негашеную известь – кипелкой.

При гашении куски комовой извести сильно увеличиваются в объеме и распадаются на мельчайшие частицы (до 0, 001мм).

В зависимости от времени гашения различают:

быстрогасящуюся известь (

среднегасящуюся известь (8 ÷ 25 мин.);

медленногасящуюся известь (> 25 мин.).

В зависимости от количества воды, взятой для гашения, получают:

гидратную известь – пушонку (50-70% воды от массы извести);

известковое тесто – воды в 3-4 раза больше чем извести;

известковое молоко – воды в 8-10 раз больше, чем требуется теоретически.

Известковое тесто, защищенное от высыхания, долго сохраняет пластичность, т.е. у извести отсутствует процесс схватывания. Затвердевшее известковое тесто при увлажнении вновь переходит в пластичное состояние, т.е. известь – неводостойкий

материал.

Твердение известкового теста сопровождается значительным уменьшением объема – усадкой. Поэтому известь всегда применяют в смеси с заполнителем – песком.

Воздушную известь в зависимости от содержания MgO делят на:

1) кальциевую (≤5 %),

2) магнезиальную (5-20 %),

3) доломитовую (свыше 20 до 40 %).

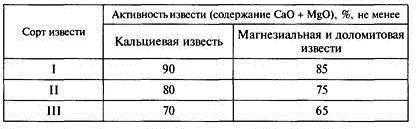

Таблица 1 – Классификация воздушной извести

Строительную воздушную известь применяют для приготовления кладочных и штукатурных растворов, при производстве силикатного кирпича.

Негашеную известь при транспортировании и хранения необходимо предохранять от увлажнения и засорения. Максимальный срок хранения извести в бумажных мешках 25 суток, в герметичной таре – срок хранения не ограничен.

Транспортируют в закрытых вагонах и автомашинах.

Воздушная известь – сильная щелочь. При работе с ней требуется предотвратить ее контакт с открытыми участками кожи и особенно дыхательных путей и глаз. Во время погрузочно-разгрузочных работ, а также во время гашения извести рабочие должны

быть снабжены резиновой обувью, защитной одеждой, рукавицами, защитными очками и респиратором.

Строительная гидравлическая известь – вяжущее, получаемое в результате умеренного обжига при температуре 900°-1100°С мергелистых известняков с содержанием в них глины и песчаных примесей от 6 до 20%. Известь выпускается в виде тонкоизмельченного

порошка плотностью 2500-2900 кг/м3. Сырье – мергелистые известняки. По мере повышения содержания глинистых и кремнеземистых примесей в продукте обжига содержится все меньше свободной извести и больше силикатов, алюминатов и ферритов

кальция. Вместе с тем уменьшается способность извести к гашению и увеличивается ее способность к гидравлическому твердению.

Применяют для приготовления штукатурных и кладочных растворов. Растворные смеси на основе гидравлической извести менее пластичны и подвижны, чем раствор на воздушной. Зато быстрее твердеют, получаются плотными, водо- и морозостойкими.

Начало схватывания 0,5 – 2 ч; конец 8 – 16 ч.

7.4. Портландцемент, понятие о производстве и его свойства

Из всех вяжущих веществ важнейшим является портландцемент – один из основных строительных материалов, без которого невозможно получить бетон, железобетонные конструкции, высококачественные растворы для каменных кладок и штукатурок.

Портландцемент – гидравлическое вяжущее вещество, получаемое тонким измельчением клинкера и небольшого количества гипса.

Клинкер получают путём обжига до спекания при температуре 1450-1500°С сырьевой смеси, состоящей из известняка и глины (1:3, т.е. 1 часть глины и 3 части известняка). Для регулирования сроков схватывания цемента к клинкеру при помоле добавляют

гипсовый камень в количестве 1-4% от массы цемента.

От качества клинкера зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях.

Изобретение портландцемента связывают с именем Джозефа Аспдина и российского военного техника Егора Герасимовича Челиева. Каменщику из английского города Лидса Аспдину в декабре 1824 года был выдан патент на изготовление вяжущего вещества

путем обжига смеси извести с глиной. За сходство по цвету с естественным камнем из каменоломен близ города Портленда Аспдин назвал это вяжущее портландцементом.

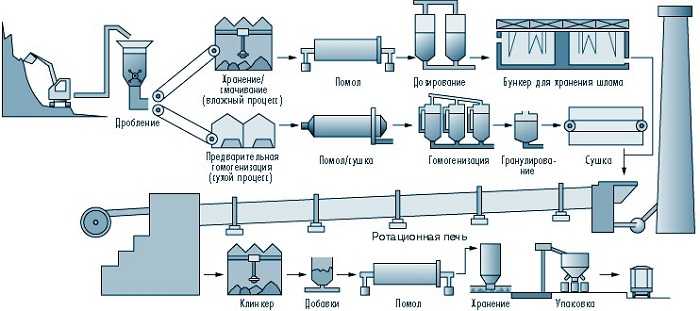

Производство портландцемента включает в себя следующие технологические операции:

приготовление сырьевой смеси;

обжиг смеси и получение клинкера;

помол клинкера с добавкой гипса.

Рис. 7.2. Линия производства портландцемента

Различают мокрый способ производства – сырье смешивают и измельчают в присутствии воды. Затем смесь в виде шлама, содержащего 40-50% воды, обжигают во вращающихся печах. Сухой способ – сырьевые материалы высушивают, измельчают, смешивают

и обжигают в сухом виде (влажность 1-2%).

Мокрым способом достигается высокая однородность смеси, однако затраты топлива на обжиг в 1,5-2 раза выше, чем при сухом (Рис. 7.2).

Подготовленную к обжигу сырьевую смесь подают во вращающуюся печь, представляющую собой стальную обечайку длиной 150-185 м и диаметром 4-5 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим углом (3-4) к горизонту

и вращается 1-2 об\мин, благодаря чему сырьевая смесь перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига +1450°С. При таких высоких температурах оксид кальция СаО, образовавшийся

в результате разложения известняка, взаимодействует с кислотными окислами кремния, алюминия и железа, образующимися при разложении глины. Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют портландцементный

клинкер – пористые гранулы серого цвета. Остывший клинкер подвергают размолу чаще всего в шаровых мельницах, представляющих собой металлические цилиндры диаметром до 3,5 и длиной до 15 … 20 м, которые выложены изнутри бронированными

плитами. Мельницы имеют 2 … 3 камеры, отделенные друг от друга металлическими перегородками с отверстиями для прохождения размалываемого материала.

Размол клинкера и постепенное продвижение размалываемого материала обеспечиваются при вращении за счет наклона мельницы. По выходе из шаровой мельницы портландцемент подают на склад в силосы, где он остывает и выдерживается некоторое время,

достаточное для стабилизации. Необходимость выдержки обусловливается тем, что при помоле, особенно если осуществляется помол еще не совсем остывшего клинкера (максимальная температура клинкера, подаваемого в шаровую мельницу, не должна

превышать 50°С), происходит дегидратация вводимого гипса, получаемый при этом цемент будет обладать нестандартными сроками схватывания (ложное схватывание).

В настоящее время распространен сухой способ производства. Качество портландцемента зависит от тщательности подготовки сырья, условий обжига, режима охлаждения и его химического и минералогического состава.