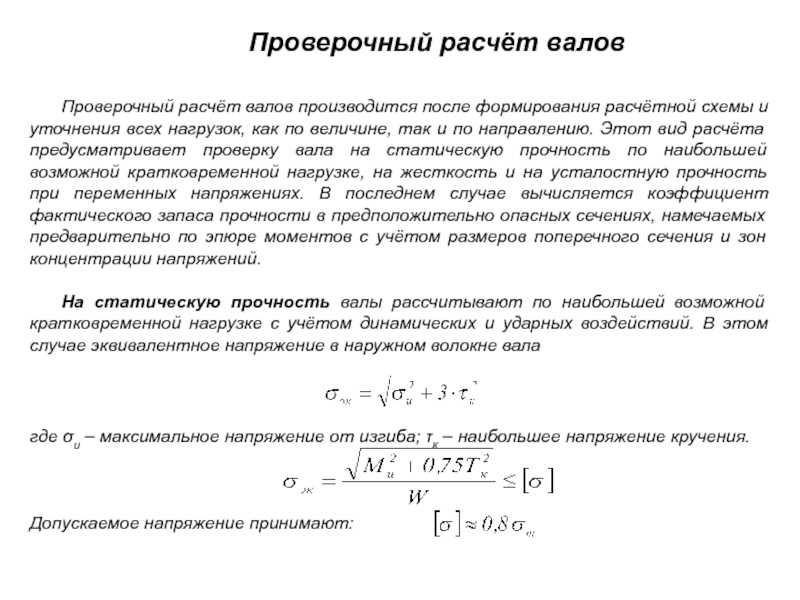

Слайд 11Проверочный расчёт валовПроверочный расчёт валов производится после формирования расчётной схемы

и уточнения всех нагрузок, как по величине, так и по

направлению. Этот вид расчёта предусматривает проверку вала на статическую прочность по наибольшей возможной кратковременной нагрузке, на жесткость и на усталостную прочность при переменных напряжениях. В последнем случае вычисляется коэффициент фактического запаса прочности в предположительно опасных сечениях, намечаемых предварительно по эпюре моментов с учётом размеров поперечного сечения и зон концентрации напряжений.На статическую прочность валы рассчитывают по наибольшей возможной кратковременной нагрузке с учётом динамических и ударных воздействий. В этом случае эквивалентное напряжение в наружном волокне вала

где и – максимальное напряжение от изгиба; к – наибольшее напряжение кручения.

Допускаемое напряжение принимают:

Ось

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент.

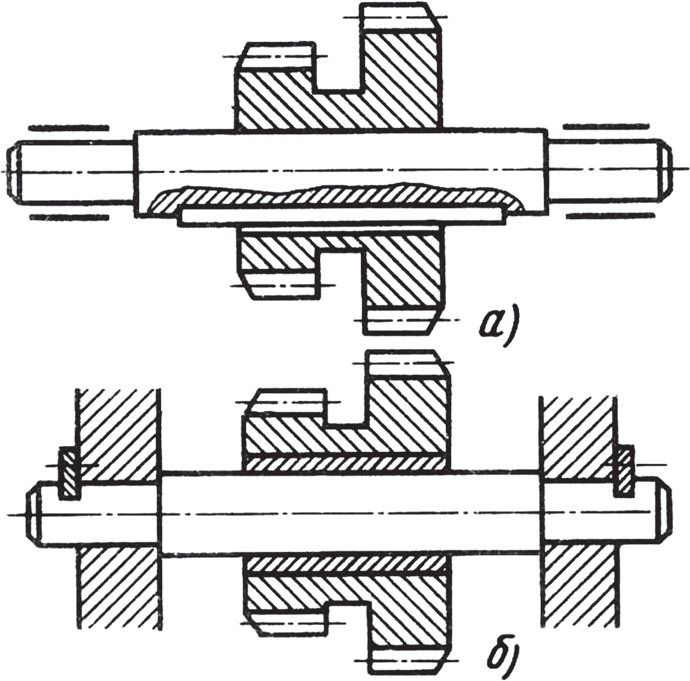

Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Рис. 2. Оси

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

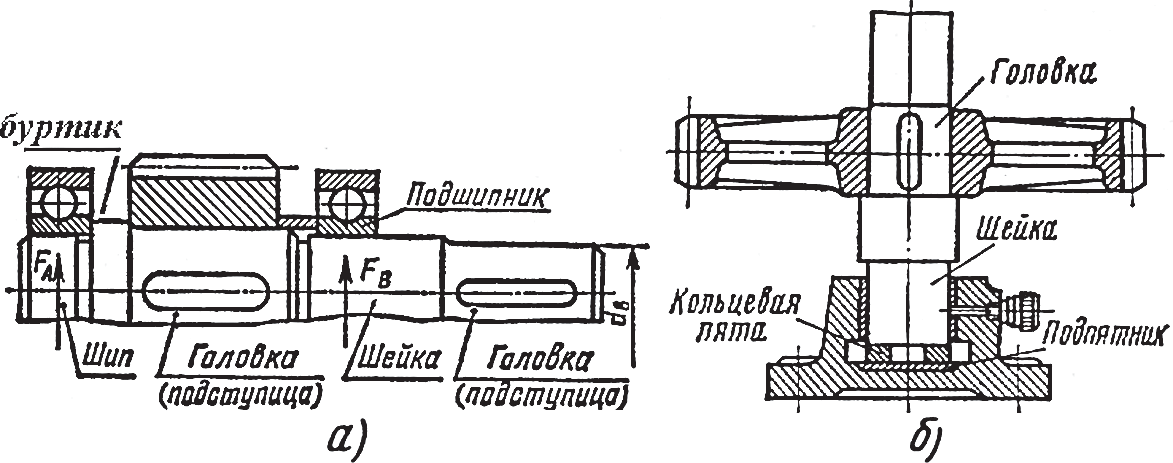

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой (рис. 3, а). Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки d В, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Рис. 3. Элементы валов

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Кольцевое утолщение вала (между шипом и головкой) (рис. 3, а), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком (рис. 3, а).

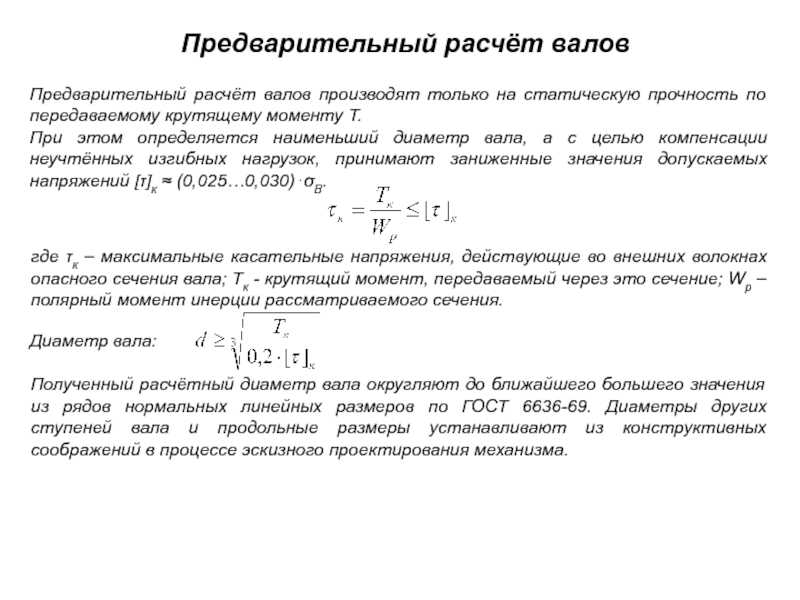

Слайд 9Предварительный расчёт валов производят только на статическую прочность по передаваемому

крутящему моменту T. При этом определяется наименьший диаметр вала, а

с целью компенсации неучтённых изгибных нагрузок, принимают заниженные значения допускаемых напряжений к (0,025…0,030)В.

Предварительный расчёт валов

Диаметр вала:

где к – максимальные касательные напряжения, действующие во внешних волокнах опасного сечения вала; Tк — крутящий момент, передаваемый через это сечение; Wр – полярный момент инерции рассматриваемого сечения.

Полученный расчётный диаметр вала округляют до ближайшего большего значения из рядов нормальных линейных размеров по ГОСТ 6636-69. Диаметры других ступеней вала и продольные размеры устанавливают из конструктивных соображений в процессе эскизного проектирования механизма.

Назначение и классификация валов и осей

Определение 1

Вал – это деталь, которая предназначена для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нем деталей и опор.

Определение 2

Ось — деталь, которая предназначена для поддержки деталей, расположенных на ней, и восприятия действующих на них сил.

Оси и валы классифицируются по следующим признакам:

- Геометрическая форма. Согласно данному признаку валы делятся на прямые, коленчатые, гибкие, кривошипные, карданные и телескопические. Оси, как правило, изготавливаются прямыми. Наиболее распространены прямые валы, у них продольная геометрическая ось является непрерывной прямой линией, к данному виду валов относятся валы коробок передач, редукторов, а также колесных и гусеничных машин. Коленчатые валы, у которых продольная геометрическая ось — ломаная прямая линия, используются в кривошипно-шатунных механизмах, которые предназначены для преобразования во вращательное движение возвратно-поступательного или наоборот. Кривошипные и коленчатые валы применяются для преобразования возвратно-поступательного движения во вращательное (поршневой двигатель) и наоборот (компрессор). Гибкие валы предназначены для передачи вращающего момента между узлами машин. Телескопические валы используются в случае необходимости осевого перемещения одного вала относительно другого, для того, чтобы передать движение между деталями, оси вращения которых располагаются таким образом, что осуществить жесткую связь между ними невозможно.

- Вид формы осевого сечения. Согласно данному признаку валы делятся на ступенчатые валы, у которых имеются на отдельных участках различные размеры поперечных сечений, шлицы, резьба, проточки, криволинейные или конические переходы и т. п., а также валы по всей длине с постоянными размерами сечений. Использование валов с постоянными размерами поперечных сечений целесообразно только в том случае, если они главным образом нагружены постоянным крутящим моментом по всей длине, при этом изгибающие моменты незначительны. В основном применяются ступенчатые валы. Ступенчатость осевой формы вала усложняет его изготовление и способствует увеличению его стоимости, однако, ступенчатость необходима для посадки размещаемых на вале деталей на свои рабочие места без повреждения соседних участков вала и для создания упоров (заплечиков), требуемых для осевой фиксации насаженных на вал деталей и восприятия значительных осевых усилий.

- Вид поперечных сечений участков. Согласно данному признаку валы делятся на сплошные и полы с некруглым и круглым поперечным сечением. К некруглым поперечным сечениям относятся также сечения, которые имеют, поперечное отверстие и шлицы. Применение полых валов способствует значительному снижению их веса. В данном случае экономится порядка 60 % металла. Но полые валы существенном сложнее в изготовлении. Поэтом, в основном используются сплошные валы, а полые валы только при жёстких требованиях к весу, или в случае необходимости прохождения сквозь валы или размещения внутри валов других деталей. Некруглые поперечные сечения посадочных участков валов применяют при действии существенных крутящих моментов, то есть в том случае, когда использование шпоночных или шлицевых соединений нецелесообразно. Сечения с поперечными отверстиями применяют в особых случаях.

- Метод изготовления. Согласно данному признаку валы делятся на составные и цельные. Наиболее распространены цельные валы. Использование составных валов обусловлено тем, что круглая качественная сталь поставляется длиной только до 6-7 метров, поэтому, более длинные валы изготавливают составными.

Элементы и материалы для изготовления валов и осей

Основным частями валов и осей являются:

- Цапфы, которые являются опорными участками осей или валов. Цапфы делятся на пяты, шипы и шейки. Шипом является цапфа, которая располагается на конце вала или оси и передающую в основном радиальную силу. Шейкой является цапфа, которая находится центре оси или вала. Пята передает осевую силу.

- Посадочные поверхности. Посадочные поверхности осей и валов под ступицы могут быть коническими или цилиндрическими.

- Переходные участки. Переходные участки валов и осей могут быть с канавкой со скруглением для выхода шлифовального круга; с галтелью переменного радиуса; с галтелью постоянного радиуса.

Материалы валов и осей должны хорошо обрабатываться, обладать высоким модулем упругости и быть прочными. Данным требованиям наиболее полно удовлетворяют легированные и углеродистые. Для валов и осей без упрочняющей термической обработки применяют стали Ст5, Ст6, для валов термической обработкой— 45, 40Х. Быстроходные валы, которые используются в подшипниках скольжения, делаются из сталей 20, 20Х, 12ХНЗА. Цапфы таких валов цементуются с целью увеличения.

Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

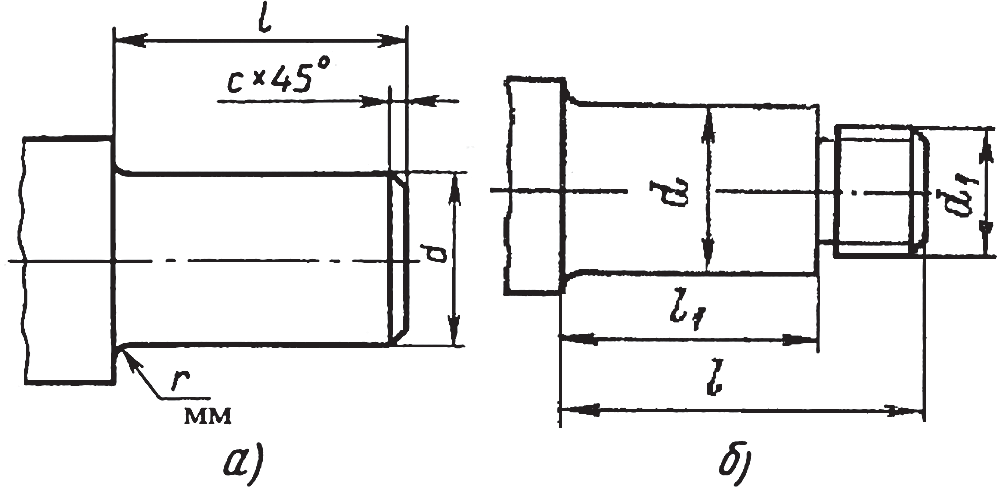

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

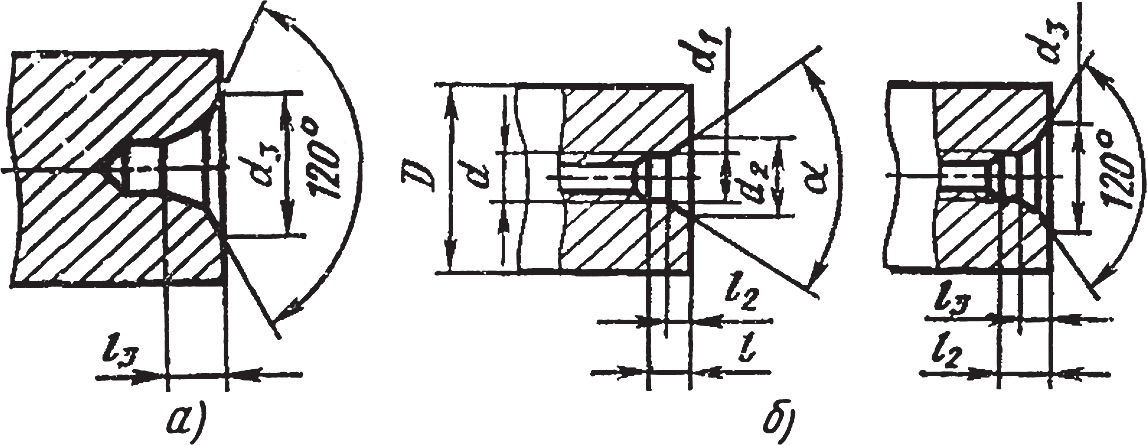

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | 2,5 |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 |

Таблица 2. Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6;

H7/k6 |

H7/p6; H7/r6 |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

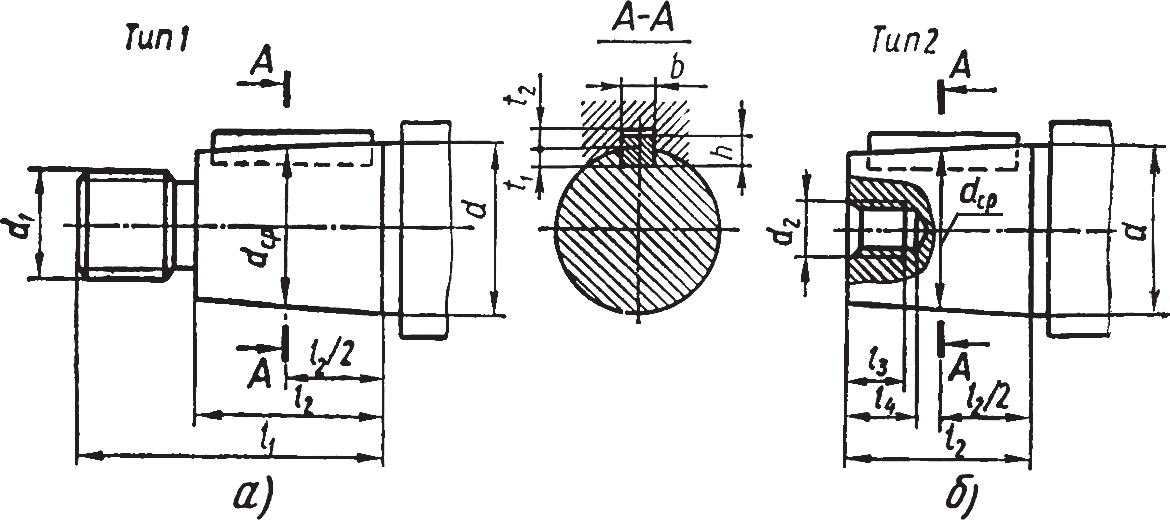

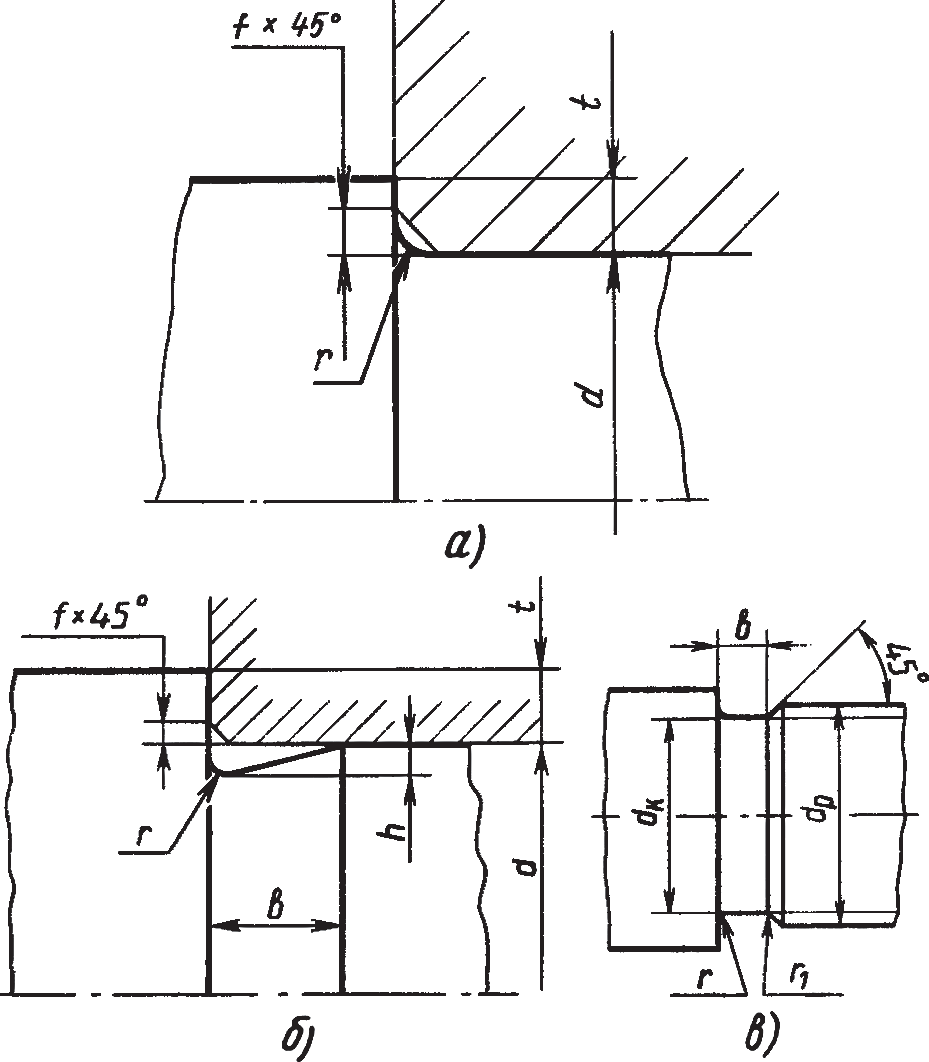

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

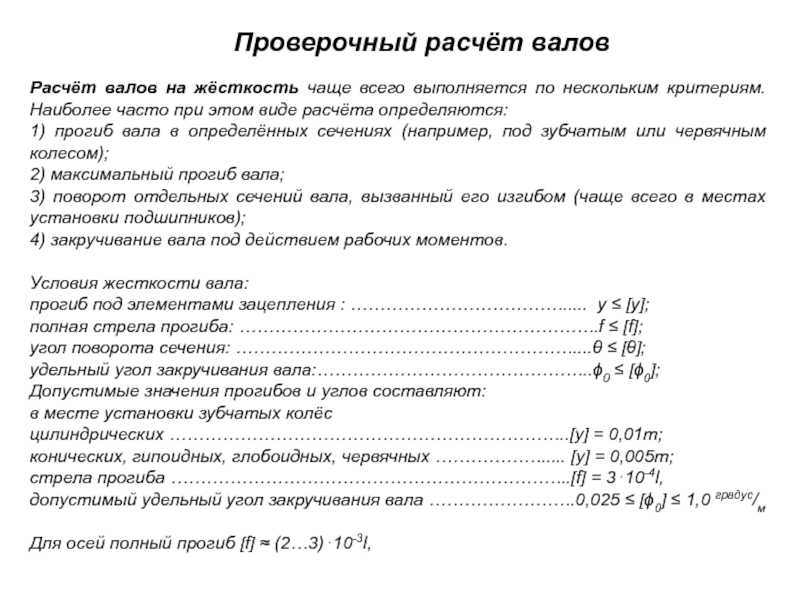

Слайд 12Расчёт валов на жёсткость чаще всего выполняется по нескольким критериям.

Наиболее часто при этом виде расчёта определяются: 1) прогиб вала

в определённых сечениях (например, под зубчатым или червячным колесом); 2) максимальный прогиб вала; 3) поворот отдельных сечений вала, вызванный его изгибом (чаще всего в местах установки подшипников); 4) закручивание вала под действием рабочих моментов. Условия жесткости вала:прогиб под элементами зацепления : ………………………………….. y ;полная стрела прогиба: …………………………………………………….f ;угол поворота сечения: ……………………………………………………. ;удельный угол закручивания вала:………………………………………..0 ;Допустимые значения прогибов и углов составляют:в месте установки зубчатых колёс цилиндрических ………………………………………………………….. = 0,01m;конических, гипоидных, глобоидных, червячных ………………….. = 0,005m;стрела прогиба ………………………………………………………….. = 310-4l, допустимый удельный угол закручивания вала …………………….0,025 1,0 градус/мДля осей полный прогиб (2…3)10-3l,

Проверочный расчёт валов

Вал

Вал – деталь машины, предназначенная для обеспечения взаимодействия размещенных на них деталей механических передач.

Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

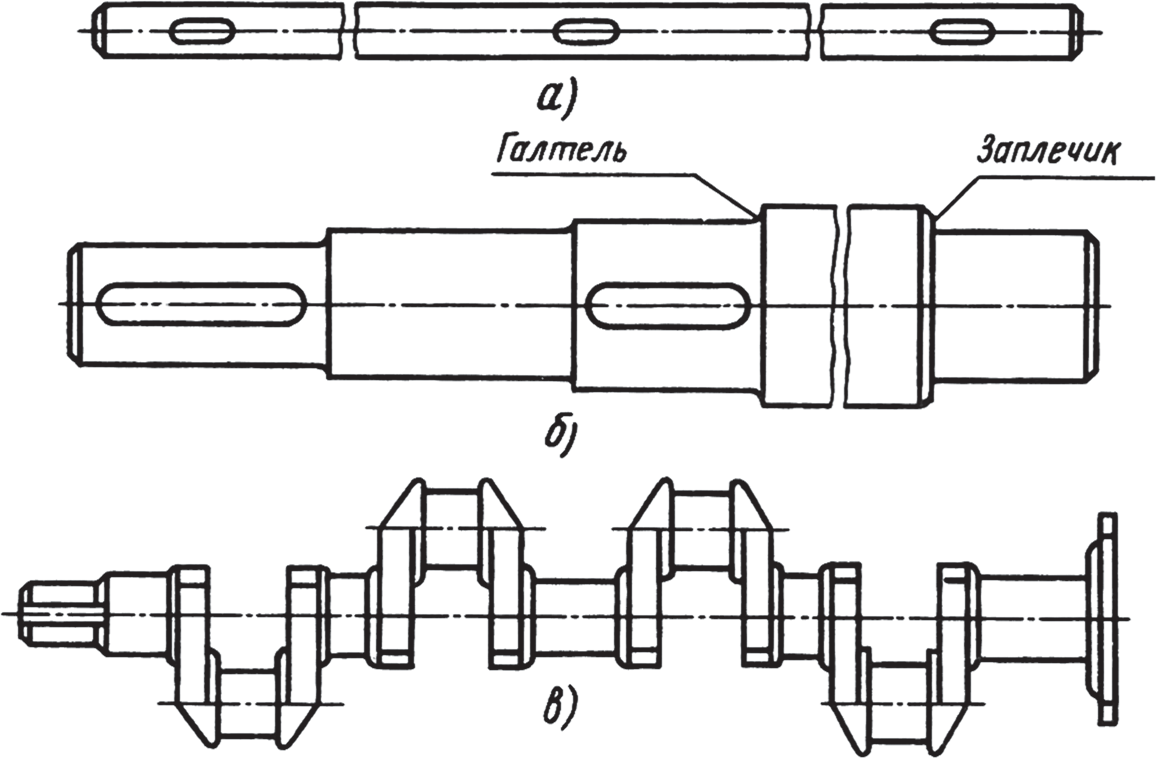

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы