Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

Дефектация шестерен

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация подшипников качения

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

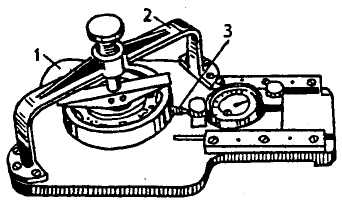

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70.8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.