Содержание

АннотацияОт автора Введение

Глава I. Общие сведения о судах

§ 1. Классификация судов по общим основным признакам§ 2. Классификация гражданских судов§ 3. Классификация кораблей военно-морских сил

Глава II. Геометрия судового корпуса и главные измерители судна

§ 4. Форма судового корпуса § 5. Главные размерения судна § 6. Соотношения главных размерений и коэффициенты, характеризующие форму судового корпуса§ 7. Весовые и объемные измерители судна § 8. Назначение и принцип построения теоретического чертежа

Глава III. Основные качества судов

§ 9. Эксплуатационные качества судов§ 10. Тактико-технические (или боевые) качества кораблей ВМС§ 11. Экономические качества судов § 12. Мореходные качества судов. Часть 1§ 12. Мореходные качества судов. Часть 2 § 13. Судовые движители § 14. Суда, достигающие неводоизмещающего режима движения§ 15. Катамараны

Глава IV. Судовая архитектура

§ 16. Определение судовой архитектуры и архитектурные элементы судов§ 17. Архитектурные типы судов § 18. Расположение судовых помещений § 19. Архитектура подводных кораблей и судов

Глава V. Материалы, применяемые в судостроении

§ 20. Общие сведения о материалах§ 21. Металлические материалы § 22. Неметаллические материалы § 23. Коррозия и эрозия металлов

Глава VI. Прочность судового корпуса и его конструкция

§ 24. Силы, действующие на корпус плавающего судна§ 25. Понятие прочности судна § 26. Системы набора корпуса судна § 27. Конструктивные элементы корпуса § 28. Конструкция корпуса подводных лодок § 29. Способы соединения деталей корпуса судна

Глава VII. Судовые устройства

§ 30. Основные элементы судовых устройств§ 31. Рулевоеустройство § 32. Якорное устройство § 33. Швартовное устройство § 34. Буксирное устройстве§ 35. Грузовое устройство § 36. Шлюпочное устройство § 37. Промысловые устройства § 38. Прочие судовые устройства

Глава VIII. Судовые системы

§ 39. Основные элементы и классификация систем§ 40. Конструктивные элементы судовых систем § 41. Принципы проектирования судовых систем § 42. Корабельные системы подводных лодок

Глава IX. Судовые силовые установки

§ 43. Общие сведения § 44. Паровые котельные установки§ 45. Турбинные установки § 46. Двигатели внутреннего сгорания§ 47. Передача мощности двигателей на гребной вал

Глава X. Электрооборудование судов

§ 48. Общие сведения § 49. Источники электрической энергии§ 50. Главный распределительный щит § 51. Судовые электрические сети, кабели и провода

Глава XII. Корабли военно-морских сил

§ 54. Влияние нового вида оружия на корабельную архитектуру§ 55. Корабельное оружие§ 56. Защита и живучесть кораблей

Глава XIII. Судостроение и судоремонт

§ 57. Основы организации судостроения§ 58. Задание на разработку проекта судна и этапы его проектирования§ 59. Постройка судов § 60. Ремонт и докование судовПриложение 1Приложение 2Литература

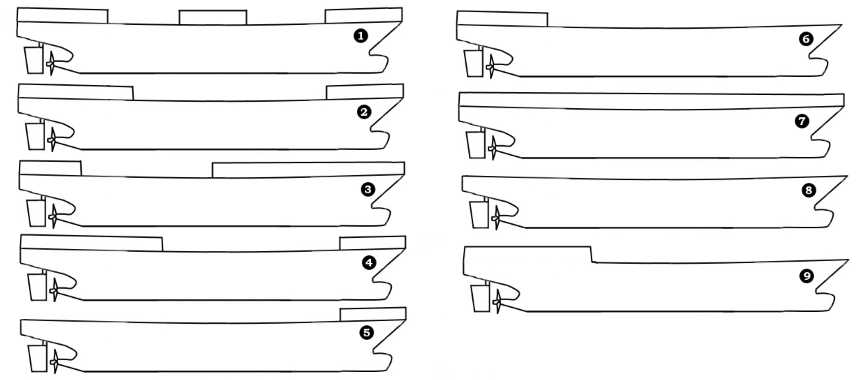

Число и расположение надстроек

По числу и расположению надстроек различают следующие архитектурные типы судов:

- трехостровные, имеющие три надстройки: бак, среднюю надстройку и ют. Если сумма расстояний между надстройками составляет менее 25 процентов длины судна, то такое судно называют колодезным

- двухостровные, имеющие две надстройки, чаще всего бак и ют. Эти суда также могут иметь удлиненный бак или удлиненный ют — в тех случаях, когда средняя надстройка сливается с баком или ютом

- одноостровные, имеющие одну надстройку — бак или ют; со сплошной надстройкой, у которых имеются только рубки.

- квартердечные суда, то есть суда имеющие квартердек — местный подъем верхней палубы на 0,8-1,2 м в кормовой части. Квартердечные суда помимо квартердека могут иметь любые надстройки

- шельтердечный тип судна со сплошной надстройкой получил большое распространение за рубежом.

Архитектурно-конструктивные типы судов, отличающиеся числом и расположением надстроек

Архитектурно-конструктивные типы судов, отличающиеся числом и расположением надстроек

1 — трехостровное судно, 2 — двухостровное, 3 — двухостровное с удлиненным баком, 4 — двухостровное с удлиненным ютом, 5 — одноостровное с баком, 6 — одноостровное с ютом, 7 — со сплошной надстройкой (шельтердечное судно), 8 — гладкопалубное без надстроек, 9 — квартердечное

Характерным признаком, отличающим конструктивный тип судна и присущим всем морским судам, является соответствие осадки, предельно допустимой по Правилам о грузовой марке, той осадке, которая назначена судну при его проектировании и принята в расчетах прочности корпуса. Если проектная осадка соответствует осадке по Правилам, то такое судно называют судном с минимальным надводным бортом или полнонаборным, если же она меньше, то — судном с избыточным надводным бортом.

Архитектурно-конструктивный тип с минимальным надводным бортом характерен для судов, перевозящих относительно тяжелые грузы — лес, зерно, руду, уголь и тому подобное. Суда, предназначенные для перевозки легких грузов, в том числе и шельтердечные, имеют избыточный надводный борт. Суда с минимальным или избыточным надводным бортом могут иметь любые надстройки.

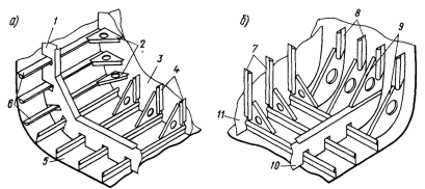

Продольная система набора

Характеризуется наличием большого числа продольных балок, идущих по днищу, бортам и под палубой. Эти балки выполняют из профильной стали и устанавливают на расстоянии 750-900 мм друг от друга. При таком числе балок легко обеспечить общую продольную прочность судна, так как, с одной стороны, балки участвуют в общем изгибе судна, а с другой – повышают устойчивость тонких листов обшивки и настила палуб.

Рамные шпангоуты, идущие по бортам, днищу (днищевой рамный шпангоут или флор) и под палубой (рамный бимс), устанавливают через 3-4 м. Рамный шпангоут изготавливают из стального листа шириной 500-1 000 мм. Одну его кромку приваривают к наружной обшивке, а по другой приваривают стальную полосу. Для прохода продольных балокв листе рамного шпангоута делают вырезы.

Рис. 5 Системы набора: а – продольная; б – комбинированная. 1 – рамный шпангоут; 2 – кницы; 3 – поперечная переборка; 4 – стойки переборки; 5 – наружная обшивка; 6 – продольные балки; 7 – шпангоуты; 8 – скуловые кницы; 9 – днищевой рамный шпангоут (флор); 10 – днищевой флор; 11 – поперечная переборка

Рис. 5 Системы набора: а – продольная; б – комбинированная. 1 – рамный шпангоут; 2 – кницы; 3 – поперечная переборка; 4 – стойки переборки; 5 – наружная обшивка; 6 – продольные балки; 7 – шпангоуты; 8 – скуловые кницы; 9 – днищевой рамный шпангоут (флор); 10 – днищевой флор; 11 – поперечная переборка

Поперечные переборки на судах продольной системы должны устанавливаться чаще, чем при поперечной системе, так как широко расставленные рамные шпангоуты не обеспечивают достаточной поперечной прочности судна Обычно переборки устанавливают на расстоянии 10-15 м друг от друга.

На поперечных переборках продольные балки разрезают и их концы крепят к переборкам большими кницами. Иногда продольные балки пропускают через переборки, а для обеспечения непроницаемости места прохода – обваривают.

Продольная система набора применяется только в средней части длины судна, где при общем изгибе возникают наибольшие усилия. Оконечности на судах продольной системы выполняют по поперечной системе, так как здесь могут действовать дополнительные поперечные нагрузки

Продольная система набора имеет следующие преимущества:

Более простое по сравнению с поперечной системой обеспечение общей прочности, что очень важно для крупных судов, имеющих большую длину и сравнительно малую высоту борта;

Уменьшение массы корпуса на 5-7 % при одинаковой с поперечной системой прочности;

Более простая технология постройки, так как балки продольного набора в основном прямолинейной формы и не нуждаются в предварительной обработке.

Вместе с тем эта система имеет ряд недостатков:

- Загромождение судовых помещений рамным набором и большим количеством книц;

- Ограничение длины трюмов частой постановкой поперечных переборок, что усложняет грузовые операции.

По этим причинам продольная система набора на сухогрузных судах почти не применяется. Но ее широко используют на нефтеналивных судах, где эти недостатки не имеют существенного значения. Нефтеналивные суда, набранные по продольной системе, имеют в районе грузовых танков одну или две продольные переборки, которые также выполняются по продольной системе.

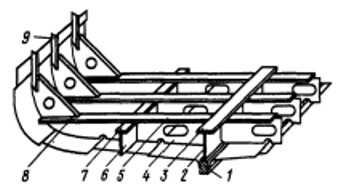

Днищевой набор на судах без двойного дна

Конструкция днища без двойного дна применяется на небольших транспортных судах, а также на судах вспомогательного и промыслового флота. Поперечными связями в этом случае являются флоры – стальные листы, нижняя кромка которых приварена к днищевой обшивке, а к верхней кромке приварена стальная полоса. Флоры идут от борта до борта, где они соединяются со шпангоутами скуловыми кницами.

Продольными связями днищевого набора на судах без двойного дна являются брусковый и вертикальный кили, а также днищевые стрингеры.

Брусковый киль представляет собой стальной брус прямоугольного сечения, который сваркой соединен с вертикальным килем, а с днищевой обшивкой – либо сваркой, либо заклепками. Другой вид брускового киля – три стальные полосы, одна из которых (средняя) имеет значительно большую ширину и является вертикальным килем.

Вертикальный киль выполняется из стального листа, поставленного на ребро и идущего непрерывно по всей длине судна. Нижней кромкой вертикальный киль соединен с брусковым килем, а по его верхней кромке приварена полоса.

Днищевые стрингеры также выполняются из стальных листов, но в отличие от вертикального киля эти листы разрезаются на каждом флоре. Нижней кромкой листы днищевых стрингеров соединяются с днищевой обшивкой, а по их верхней кромке приваривается стальная полоса.

Днищевой набор на судах с двойным дном (рис. 2). Все сухогрузные судаСпециализированные суда для перевозки сухих грузов длиною более 61 м имеют двойное дно, которое образуется между днищевой обшивкой и стальным настилом второго дна, накладываемым поверх днищевого набора. Высота двойного дна не менее 0,7 м, а на больших судах 1-1,2 м. Такая высота позволяет проводить работы на двойном дне при постройке судна а также при очистке и окраске отсеков двойного дна в период эксплуатации.

Поперечными связями днищевого набора на судах с двойным дном являются флоры, которые бываю трех типов:

- Сплошные;

- Водонепроницаемые;

- Открытые (бракетные облегченные).

Сплошной флор состоит из стального листа, поставленного на ребро. Нижней кромкой флор соединен днищевой обшивкой, а верхней – с настилом второго дна. В сплошной флоре имеются большие овальные вырезы – лазы, обеспечивающие сообщение между отдельными ячейками двойного дна. Кроме больших вырезов, в листе сплошного флора у днищевой обшивки и у настила второго дна делается несколько небольших вырезов – голубниц для прохода воды и воздуха.

Бракетный (открытый) флор не имеет сплошного листа, a состоит из двух балок профильной стали нижней, идущей по днищевой обшивке, и верхней, которая идет под настилом второго дна. Верхняя и нижняя балки соединены между собой прямоугольными обрезками листовой стали – бракетами.

Рис. 1 Днищевой набор на судах без двойного дна. 1 – брусковый киль; 2 – вертикальный киль; 3 – горизонтальная полоса вертикального киля; 4 – флор; 5 – верхняя полоса флора; 6 – лист днищевого стрингера; 7 – полоса днищевого стрингера; 8 – кница; 9 – шпангоут

Рис. 1 Днищевой набор на судах без двойного дна. 1 – брусковый киль; 2 – вертикальный киль; 3 – горизонтальная полоса вертикального киля; 4 – флор; 5 – верхняя полоса флора; 6 – лист днищевого стрингера; 7 – полоса днищевого стрингера; 8 – кница; 9 – шпангоут

Вертикальный киль – лист, поставленный на ребро и идущий в диаметральной плоскости непрерывно по всей длине судна. Он выполняется водонепроницаемым и делит двойное дно на отсеки левого и правого бортов. Вместо вертикального киля может устанавливаться туннельный киль, который состоит из двух листов, идущих параллельно диаметральной плоскости на расстоянии 1-1,5 м друг от друга.

С бортов междудонное пространство ограничивается междудонными листами (скуловыми стрингерами), идущими по всей длине двойного дна непрерывно и не имеющими никаких вырезов. Нижней кромкой междудонный лист соединен с наружной обшивкой, а верхней – с настилом второго дна. Крайние междудонные листы обычно устанавливают наклонно, в результате чего в трюме по бортам образуются льяла, в которых собирается трюмная вода.

Рекомендуется к прочтению: Конструкция корпуса морских стальных судов

Днищевые стрингеры представляют собой вертикальные листы, устанавливаемые по обе стороны от вертикального киля. Их разрезают на каждом сплошном флоре, а для прохода нижней и верхней балок бракетного флора в листе стрингера делают вырезы соответствующих размеров.

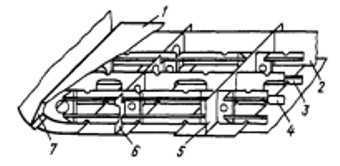

Рис. 2 Днищевой набор на судах с двойным дном. 1 – настил второго дна; 2 – водонепроницаемый флор; 3 – бракетный (открытый) флор; 4 – сплошной флор; 5 – вертикальный киль; 6 – днищевой стрингер; 7 – крайний междудонный лист (скуловой стрингер)

Рис. 2 Днищевой набор на судах с двойным дном. 1 – настил второго дна; 2 – водонепроницаемый флор; 3 – бракетный (открытый) флор; 4 – сплошной флор; 5 – вертикальный киль; 6 – днищевой стрингер; 7 – крайний междудонный лист (скуловой стрингер)

Формы основного корпуса судов

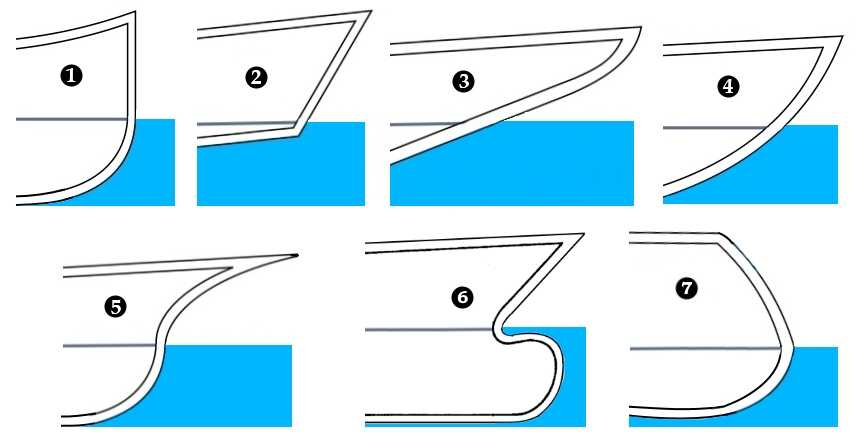

Форма основного корпуса характеризуется формой штевней, формой линии седловатости и килевой линии, обводами кормовой оконечности, определяемыми количеством гребных винтов и так далее. На схеме ниже показаны наиболее распространенные формы носовой оконечности морских судов.

У обычных морских транспортных судов форштевень прямой, с наклоном вперед. Это придает форме корпуса стремительность, улучшает всхожесть судна на волну и уменьшает заливаемость палубы. Транспортные суда ледового плавания, а также некоторые буксиры имеют так называемую «полуледокольную» форму носовой оконечности — с наклоном форштевня в подводной части на 40-50° и с почти вертикальной надводной частью форштевня. Наклон форштевня в подводной части улучшает условия плавания в битом льду, а почти вертикальный форштевень в надводной части позволяет следовать судну за ледоколом при проводке через ледяные поля, упираясь носом в специальный выем в корме ледокола. Для улучшения ледовых качеств специальных ледоколов их форштевень в подводной части выполняют с большим наклоном около 25-30°.

На быстроходных пассажирских лайнерах, а также на быстроходных судах носовая оконечность имеет бульбообразную форму в подводной части и клиперские образования в надводной. Наличие бульба уменьшает волнообразование и способствует уменьшению сопротивления воды движению судна, а клиперский нос позволяет получить более стремительную форму и уменьшает заливаемость палубы название «клиперский» перешло от парусных кораблей — клиперов, имевших аналогичную форму форштевня.

В последние годы бульбовая форма носа широко применяется на танкерах и сухогрузах с умеренными скоростями хода. У этих судов, имеющих полные образования корпуса, бульб в носу позволяет заострить носовые ватерлинии и районе кильватерной линии и уменьшить тем самым сопротивление формы.

У небольших рыболовных судов (траулеров, сейнеров) форштевень имеет как правило округлую «ложкообразную» форму.

Недавно в судостроении появился новый тип корпуса получивший название X-bow, который широко применяется на судах оффшорной индустрии и впервые был применен при создании американского эсминца класса Зумвальт.

Формы носовой оконечности морских судов

Формы носовой оконечности морских судов

1 — нос транспортного судна с прямым наклонным форштевнем, 2 — нос судна ледового плавания, 3 — нос ледокола, 4 — ложкообразный нос рыбопромыслового судна, 5 — клиперский нос с бульбом, 6 — бульбообразный нос нефтеналивного танкера, 7 — нос типа X оффшорного судна

Узловая сборка и сварка

Наиболее простыми элементами предварительной сборки корпуса являются узлы — технологически законченные части конструкции, из которых в последующем собирают и сваривают секции или корпус судна. Узлы состоят из двух и более деталей, составляющих балочные, фундаментные, рамные и бракетные конструкции, а также листовые полотнища. Изготовление их сравнительно легко поддается механизации и автоматизации, в особенности для корпусов плоскодонных судов с большой цилиндрической частью. Для изготовления узлов, в зависимости от степени механизации, существуют следующие способы: свободная сборка и сварка; кондукторная сборка и сварка; станочная сборка и сварка; сборка на поточных линиях.

Свободную сборку узлов можно выполнять на универсальных сборочных плитах или просто на ровных площадках цеха. Целесообразность такой сборки может быть оправдана только экономическими соображениями — при очень малой серии строительства судов. В большинстве же случаев свободную сборку следует заменять на кондукторную или станочную, при которых экономия труда составляет более 40 процентов. При свободной сборке все операции выполняют вручную. При свободной сборке для качества изготовления применимы временные переносные приспособления (упоры, фиксаторы, струбцины).

Кондукторную сборку узлов, как правило, выполняют без разметки и прихватки элементов; при этом устраняется необходимость удерживать детали при наведении и проверке положения. Кондуктор — это приспособление или устройство, позволяющее закреплять детали узла относительно друг друга в нужном положении, стягивать и удерживать их от свободного перемещения во время сварки; строго контролировать геометрические параметры узла. При сборке в кондукторе уменьшаются сварочные деформации на 30 процентов по сравнению со свободной сборкой и сваркой узлов. При больших сериях строительства судов используют специализированные кондукторы, при малых — универсальные и быстро переналаживаемые.

Станочная сборка и сварка узлов является наиболее прогрессивной. Однако для ее осуществления требуются определенные условия и, прежде всего, достаточно большая серийность изделий. Станочное изготовление узлов отличается высокой производительностью, достигаемой за счет механизации операций, а также за счет совмещения сборки и сварки в единый процесс. Удельное значение механизируемых операций достигает 80 процентов, что позволяет повысить по сравнению с кондукторной сборкой производительность более чем в 2 раза.

Сварка деталей и узлов

Сварка деталей и узлов

Изготовление корпусных деталей

Все корпусные детали разбиты на группы по принципу однородности операций. За основу классификации принимают обычно следующие признаки:

- толщину исходного материала

- конфигурацию контура деталей

- наличие и вид погиби

- наличие вырезов и отверстий

- наличие разделки кромок под сварку.

Существуют различные классификаторы корпусных деталей, согласно которых все корпусные детали разбиты на типовые классы и группы. В зависимости от конкретных условий некоторые группы могут быть объединены. На основе принятой разбивки определяют маршрутную технологию обработки деталей и выбирают необходимое оборудование. Весь листовой и профильный металл, применяемый при постройке судов, должен иметь ровную поверхность, так как неровности затрудняют выполнение разметки и резки деталей, а также сборки и сварки корпусных конструкций. Стрелки прогиба листов толщиной 1,5-5 мм не должны превышать 3 мм на метр длины, а у листов толщиной 6-18 мм допускаются до 2,5 мм на метр длины. Профили не должны иметь отклонений от прямолинейности более 2 мм на один метр и более 8 мм на всю длину полосы.

Однако, поступающий на заводы листовой и профильный металл, из-за наличия внутренних напряжений, вызванных неравномерностью охлаждения при прокатке, а также вследствие механических воздействий при транспортировке и погрузочно-разгрузочных работах, как правило, бывает неровным, листы имеют волнистость по длине, местные выпуклости и серповидную кривизну, а профили — винтообразную кривизну и волнистость. Листы и профили, волнистость которых превышает допустимую, правят. У деформированных листов и профилей одна часть волокон вытянута, а другая укорочена, и правка их сводится к выравниванию волокон по длине за счет сжатия вытянутых или растяжения укороченных. Так как растянуть волокна проще, чем сжать, правка листов и профилей основана на принципе растяжения волокон.

Правку выполняют вручную на плите ударами кувалд главным образом профильного металла или механизированными методами, самым распространенным из которых является правка на многовалковых листоправильных вальцах. Сильно деформированные листы из тонколистовой стали правят на более толстом подкладном листе. Иногда используют одновременно подкладной лист и полосовые прокладки. Технология правки листов в листоправильных вальцах регулярно совершенствуется.

Сборка и сварка секций

Сборка и сварка секций корпуса и надстроек — основные процессы постройки судна. Трудоемкость изготовления секций составляет более половины от общей трудоемкости сборки и сварки корпуса.

Расчленение корпуса на секции и установка их в удобное для сборки положение определили потребность в такой технологической оснастке, которая бы создавала базовую опору и фиксировала сложные обводы судового корпуса, обеспечивала взаимозаменяемость всех изготовляемых на ней секций. Основными видами оснастки для изготовления секций являются стенды и кондукторы, снабженные различными приспособлениями и переносными средствами механизации.

Изготовление блоков секций. Для сокращения стапельных работ, увеличения объема насыщения деталями, узлами и агрегатами механического оборудования судна отдельные плоскостные или полуобъемные секции и узлы собирают (формируют) в блоки секции. К этому типу также относятся и блоки надстроек, формируемые из плоскостных секций и палуб. Сборку и сварку блоков секции выполняют на опорных устройствах типа кильблоков или «клеток» на стапельных тележках и в стапель-кондукторах. Сварочных швов при изготовлении блоков сравнительно мало, поэтому сварочные деформации незначительны.

Линия сборки корпусных деталей судна

Линия сборки корпусных деталей судна

Технология очистки корпусного металла

Для сохранности корпусов судов в надлежащем техническом состоянии в течение установленного срока службы все поверхности корпусных конструкций должны быть защищены от коррозии. Это достигается их грунтовкой и окраской. Однако поступающий на заводы листовой и профильный металл покрыт прокатной окалиной и образующейся при транспортировке и хранении ржавчиной. Поэтому весь корпусный металл должен быть очищен.

Наиболее производительна очистка корпусного металла химическим и дробеметным способами.

При химическом способе очистки с поверхности металла при травлении в соответствующих растворах удаляются окислы. Оборудование участка химической очистки металла состоит из последовательно расположенных ванн, заполненных соответствующими растворами, кассет для загрузки металла в ванны и устройства для сушки очищенных листов. Большого распространения химический способ очистки не получил из-за трудности нейтрализации сточных вод.

Дробеметный способ очистки заключается в очистке поверхности выбрасываемой металлической дробью под действием высокой центробежной силы. Ударяясь, она удаляет с поверхности металла имеющиеся на ней загрязнения, ржавчину и окалину. После дробеметной обработки поверхность металла приобретает чистый равномерно-шероховатый вид.

Архитектура внешнего вида судна

При разработке проекта судна уже в самых начальных стадиях проектирования рука об руку с конструкторами-судостроителями работают специалисты в области судовой архитектуры. Их общей целью является создание наиболее совершенного судна, отвечающего как технико-эксплуатационным, так и эстетическим требованиям

При этом большое внимание уделяется внешнему виду судна, особенно дальнего плавания, так как по нему судят о достижениях и культуре страны, которую оно представляет

Большую роль в формировании архитектуры судна играет не только форма основного корпуса, выбираемая, в основном, по эксплуатационно-техническим соображениям, но и форма надстроек, количество ярусов, форма вырезов в фальшборте, форма и количество дымовых труб, окраска корпуса и надстроек. Благодаря постоянному совершенствованию внешних форм судов в результате творческого участия специалистов-архитекторов в создании проектов новых судов, внешний вид современных судов отличается динамичностью, стремительностью форм и отвечает особенностям, характерным для современной архитектуры.

Надстройки и рубки новых судов имеют обтекаемые формы, вырезы в фальшборте наклонены вперед, протяженность рубок, в зависимости от количества ярусов, принимают по возможности такой, чтобы силуэт судна был динамичным. Переходным кницам от бака к фальшборту и козырьку в носу придается удлиненная форма, дымовой трубе — конусообразная, с наклоном верхней части и округлым срезом. На многих дизельных судах трубу объединяют с сигнальной мачтой. Нередко устанавливают две рядом стоящие трубы, что позволяет более удобно расположить дымоходы и дает большие выгоды, особенно для океанских судов, имеющих большую ширину, супертанкеров, сухогрузов и пассажирских лайнеров.

Танкер Stena Poseidon с парными трубами

Танкер Stena Poseidon с парными трубами

На архитектуру судна влияет также и местоположение машинного отделения по длине, так как это определяет расположение основной жилой надстройки и дымовой трубы. Если для судов, строившихся до начала 50-х годов, было характерно среднее расположение машинного отделения, то на современных морских транспортных судах чаще встречается либо сдвинутое в корму от миделя, так называемое «промежуточное», либо чисто кормовое расположение.

Варианты расположения основной надстройки на контейнеровозах

Варианты расположения основной надстройки на контейнеровозах

В настоящее время практически все наливные суда и суда для перевозки навалочных грузов имеют кормовое расположение машинного отделения и жилой надстройки. Размещение силового агрегата в корме дает существенные преимущества:

- высвобождает удобные для размещения груза объемы в средней части корпуса

- уменьшает кубатуру корпуса, занимаемую под машинное отделение

- сокращает длину валопровода, а следовательно, снижает его вес — увеличивая таким образом полезную грузоподъемность судна

- исключает необходимость предусматривать туннель гребного вала из района машинного отделения в корму для размещения и обслуживания валопровода.

Такой туннель, проложенный через грузовые трюмы, на судах со средним расположением машинного отделения уменьшает полезную кубатуру трюмов и создает неудобства при выполнении грузовых операций.

Однако чисто кормовое расположение машинного отделения и жилой надстройки усложняет условия дифферентовки, ухудшает условия обитаемости, увеличивает «мертвую зону» видимости в носу, увеличивает длину машинного отделения и прочее. Поэтому вопрос о выборе того или иного архитектурного типа решается в каждом конкретном случае с учетом назначения и особенностей эксплуатации судна и даже среди новых судов встречаются суда не только с кормовым и промежуточным, но и со средним расположением машинного отделения.

Технологическая классификация сборочных единиц корпуса судна

Корпус судна состоит из листовых и профильных деталей, а некоторые его конструкции включают еще и массивные отливки и поковки, например, штевни. Из этих деталей в сборочно-сварочном цехе изготавливают сборочные единицы различного уровня сложности:

- Узлы;

- Секции с насыщением;

- Блоки секций.

Насыщением секции называют детали для крепления:

- Труб судовых систем;

- Предметов оборудования;

- Элементов изоляции судовых помещений;

- Устройств;

- Дельных вещей;

- Электротрасс;

- Детали и узлы устройств;

- Систем;

- Оборудования и отделки, размещаемые в корпусной конструкции.

При проектировании судна в КБ, его корпус делят на:

- Сборочные единицы (секции и блоки секций), комплексно учитывая конструктивные (систему набора корпуса, размеры листового и профильного проката, расположение корпусных конструкций, механизмов и т. п.);

- Технологические (метод постройки судна, удобство выполнения основных видов корпусных работ при изготовлении и монтаже корпусных конструкций, возможность применения средств механизации, жесткость конструкции при ее кантовке, транспортировке и установке и т. д.);

- Производственные (возможность изготовления конструкций при существующих оснастке и средствах механизации, грузоподъемность кранов в сборочно-сварочном цехе и на построечном месте, высоту от пола до подкрановых путей и размеры ворот цехов, грузоподъемность и размеры транспортных средств и т. п.);

- Организационные (специализация рабочих мест) факторы.

Изготовление узлов, секций и блоков секций корпуса, выполняемое сборочно-сварочным цехом (ССЦ), составляет до 18% общей трудоемкости постройки судна. В составе корпуса современного судна, особенно крупного, может быть несколько сотен секций, тысячи узлов и десятки тысяч деталей, что делает весьма эффективной организацию сборочно-сварочного производства на основе принципов групповой технологии.

Рис. 1 Конструктивно-технологическая классификация сборочных единиц корпуса судна

Рис. 1 Конструктивно-технологическая классификация сборочных единиц корпуса судна

Исходя из принципов групповой технологии, все сборочные единицы, выпускаемые ССЦ, группируют, учитывая их тип, форму, соотношение основных размеров, и для каждой группы устанавливают типовые процессы изготовления.

Классификационная схема разделения объектов сборки по основным конструктивно-технологическим признакам приведена на рис. 1.

К конструктивно-технологическим признакам секций относятся:

- Форма ограничивающих поверхностей (плоская или криволинейная), определяющая способ базирования при сборке;

- Соотношения высоты и числа балок набора разного направления, от которых зависят возможности механизации их сборки и автоматизации сварки, а также величина и характер остаточных сварочных деформаций;

- Отношение максимальной высоты секции к ее размерам в плане, также влияющее на способ базирования и величину остаточных деформаций.

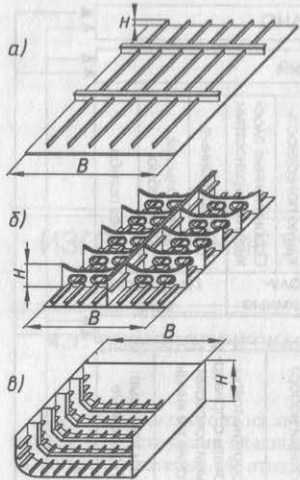

Плоскостными считаются секции, у которых высота балок Н набора главного направления(направления, в котором количество балок больше) составляет не более 7% (1/15) меньшего размера секции в плане В (рис. 2, а). При такой высоте балок относительно просто механизировать изготовление секцийИзготовление секций на стендах, снабженных сборочными и сварочными агрегатами. Плоскостные секции, как это следует из рис. 1, подразделяют на плоские, плоскостные с небольшой погибью (обычно не превышающей 1/50 меньшего размера секции в плане) и гофрированные.

Секции, у которых высота балок набора главного направления составляет от 7 до 20% (от 1/15 до 1/5) меньшего размера секции в плане, называют полуобъемными (рис. 2, б). Объемными следует считать такие секции, габаритные размеры которых соизмеримы во всех направлениях (рис. 2, в).

Рис. 2 Технологическая классификация секцийа — плоскостные;б — полуобъемные;в — объемные

Рис. 2 Технологическая классификация секцийа — плоскостные;б — полуобъемные;в — объемные

При модульном судостроении корпус судна делят на конструктивные модули — конструктивно и технологически законченные унифицированные или стандартные плоские и объемные сборочные единицы. Такими модулями могут быть модуль-панели, состоящие из плоских листов с набором или гофрированных листов, модуль-секции и модуль-блоки.

Изображение судового набора на судовых чертежах

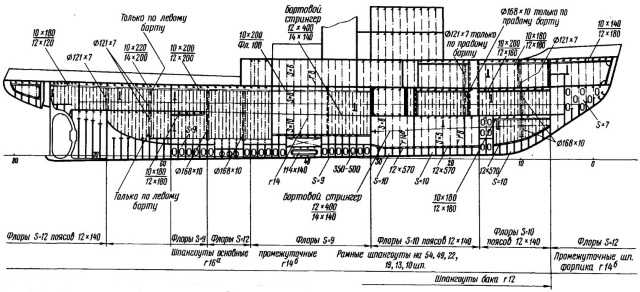

Одним из основных судовых чертежей является мидель-шпангоут (рис. 6 – поперечное сечение судна. В связи с тем что конструкция набора на одном и том же судне может быть неодинаковой в различных местах, обычно вычерчивают не одно сечение, а несколько, что позволяет дать полное представление о конструкции судового набора.

Рис. 7 Конструктивный продольный разрез корпуса по диаметральной плоскости

Рис. 7 Конструктивный продольный разрез корпуса по диаметральной плоскости

Другим чертежом конструкции судового набора является конструктивный продольный разрез корпуса по диаметральной плоскости. На этом чертеже обычно в виде схемы изображают все изменения в конструкции набора по длине судна (рис. 7).

Кроме этих основных чертежей судового набора, вычерчивают много чертежей отдельных узлов конструкций и т. д.