Ремонт колесных пар

![]()

Для колесных пар в зависимости от объема выполняемых работ установлены два вида ремонта — без смены и со сменой элементов. При ремонте без смены элементов в условиях депо производят работы по устранению износа бандажей и шеек осей — обточку и перетяжку бандажей, обточку, накатку и шлифовку шеек и сварочные работы без распрессовки элементов.

Ремонт со сменой элементов предусматривает замену осей, колесных центров, бандажей, зубчатых колес, перепрессовку ослабших колесных центров, зубчатых колес и освидетельствование колесных пар с выпрессовкой оси. Такой вид ремонта разрешается производить в колесных цехах ремонтных заводов и специализированных мастерских. Для ремонта колесные пары выкатывают из-под тепловоза. Одиночную выкатку колесных пар с тяговыми электродвигателями в депо производят на специальных канавах, оборудованных скатоопускным подъемником.

Прокат бандажей колесных пар устраняют обточкой на специальных станках с выкаткой и без выкатки из-под тепловоза. Бандажи колесных пар на текущем ремонте ТР-3 обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. По мере обточки толщина бандажа уменьшается и наименьшая его толщина при выпуске из текущего ремонта допускается 43 мм и не менее 50 мм для тепловозов, работающих со скоростями свыше 120 км/ч. Наружный профиль бандажа при обточке контролируют шаблоном, а расстояния между внутренними гранями бандажей — штангенциркулем. Шаблон плотно прижимают к внутренней грани бандажа, при этом зазор по поверхности катания допускается до 0,5 мм, а по высоте и толщине гребня — до 1 мм.

В условиях депо прокат бандажей без выкатки колесных пар устраняют при техническом обслуживании ТО-4 на специальных колесно-фрезерных станках КЖ-20М. Станок располагают в специальной канаве со съемными рельсовыми вставками. Для обработки бандажей тепловоз устанавливают на канаву, домкратом тяговый электродвигатель приподнимают несколько вверх, а рельсовые вставки отводят в сторону, и колесная пара оказывается подвешенной на моторно-осевых подшипниках. Вращается колесная пара от тягового электродвигателя, который питается током напряжением 220—380 В. К бандажам подводят суппорты с фрезами и обточку бандажа ведут до необходимых размеров. Время обработки одной колесной пары составляет 30—40 мин.

Изношенную поверхность гребня восстанавливают электронаплавкой специальными двухдуговыми аппаратами А-482 под флюсом или вручную с выкаткой колесных пар из-под тепловоза с последующей обработкой на станке. Разрешается также наплавлять гребни бандажей без выкатки колесных пар из-под тепловоза двухдуговым аппаратом Р-643 с последующей обработкой на станке. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обточке для получения нормального профиля и продлить срок службы бандажа.

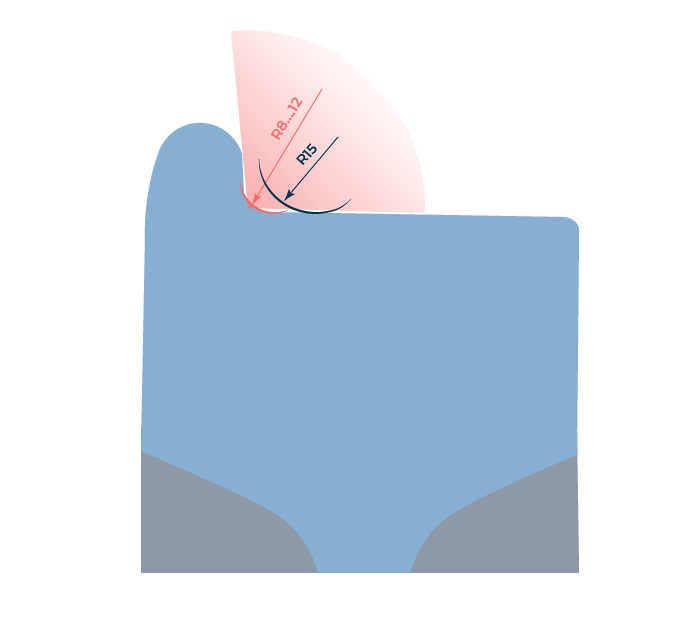

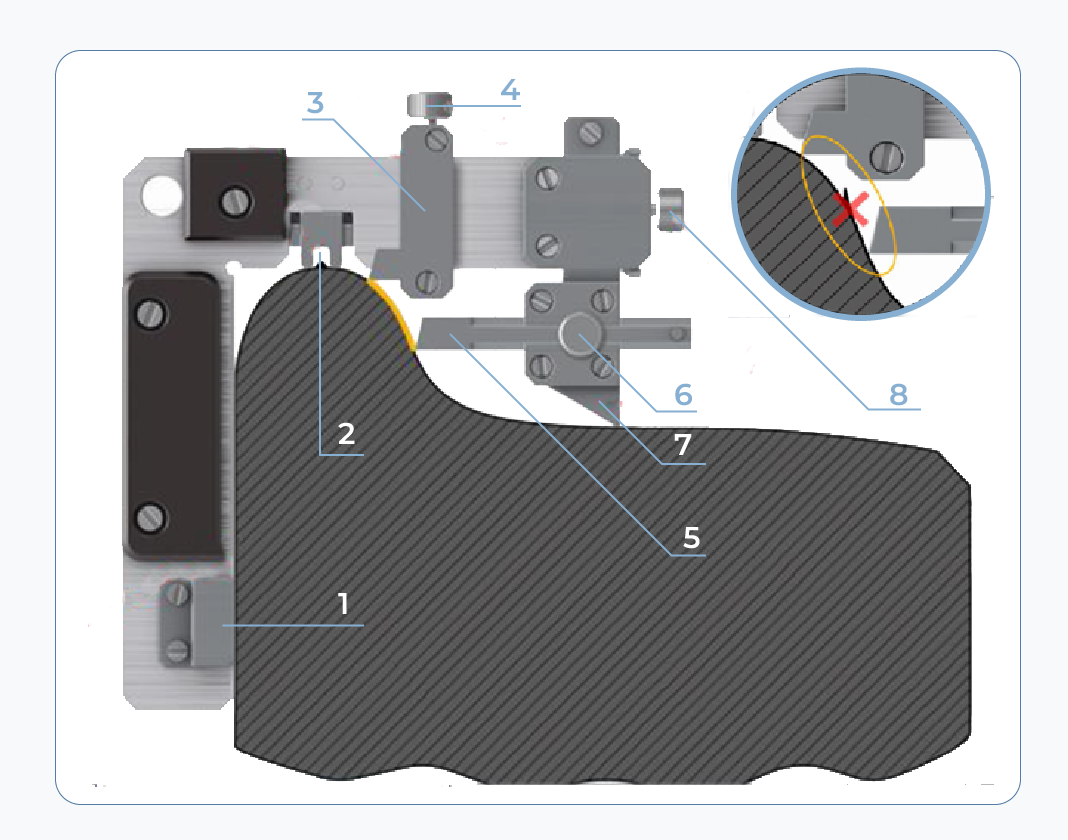

Шаблон ВПГ (черт. Т 447.08.000 СБ)

Новое колесо в месте перехода от поверхности катания к рабочей грани гребня первоначально имеет радиус (R) 15 мм.

Во время эксплуатации происходит износ гребня колеса, который меняет радиус перехода. Из-за этого возникает вертикальный подрез гребня. Он может привести к сходу вагонов при противошерстном движении по стрелочному переводу.

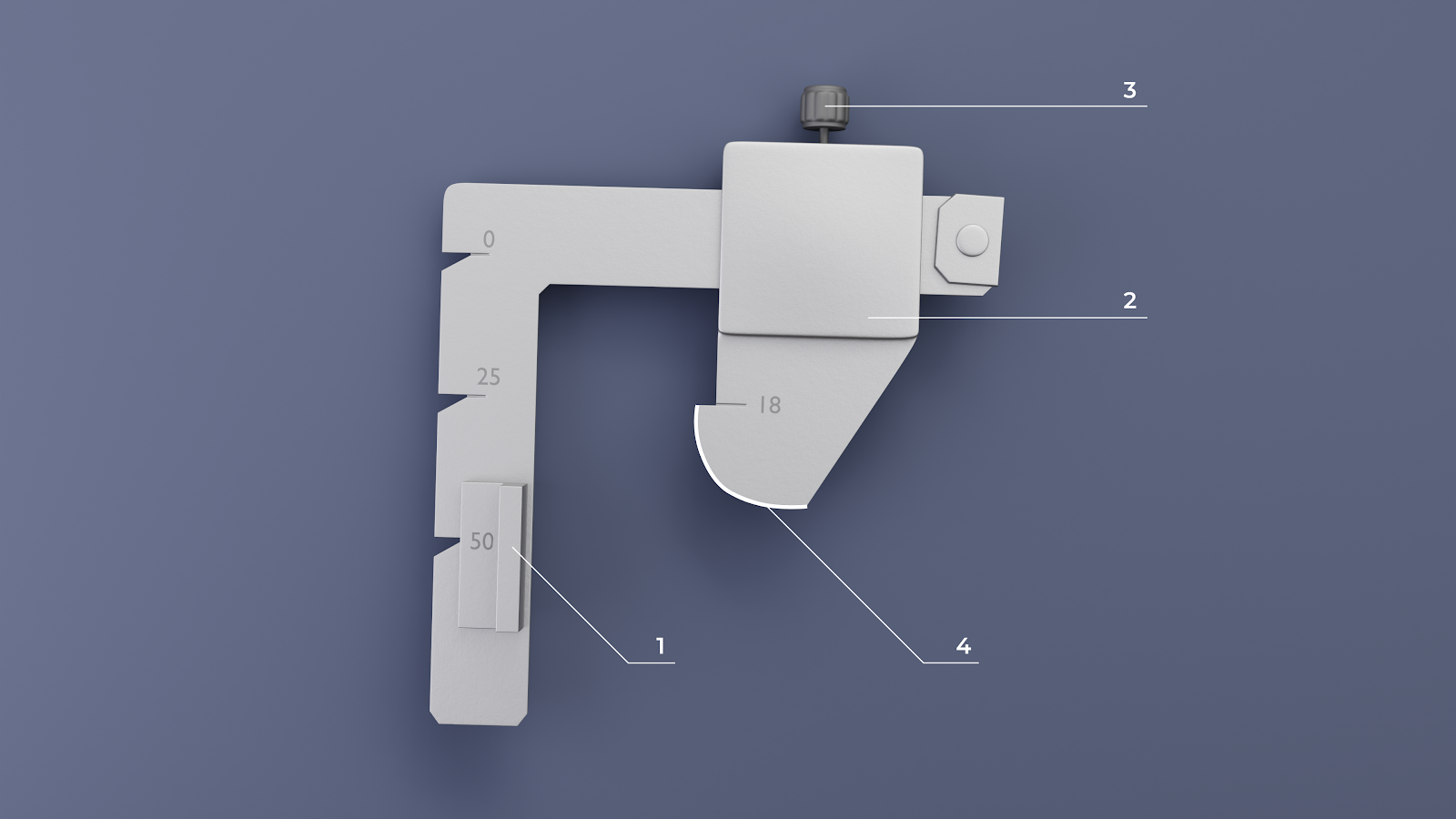

|

| 1 – упор 2 – движок 3 – винт крепления движка 4 – браковочная грань |

Для проверки данной неисправности применяется шаблон для измерения вертикального подреза гребня (ВПГ).

Способ измерения

https://vk.com/video_ext.php

Для контроля вертикального подреза:

- Установите шаблон движком на поверхность катания, прижав упором на вертикальной части к внутренней грани обода колеса.

- Ослабьте крепление движка.

- Подведите движок по поверхности катания к рабочей грани гребня до упора в переходную часть.

Если шаблон браковочной гранью движка соприкасается с поверхностью гребня полностью или хотя бы до риски с отметкой 18, такую колесную пару нужно браковать.

Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

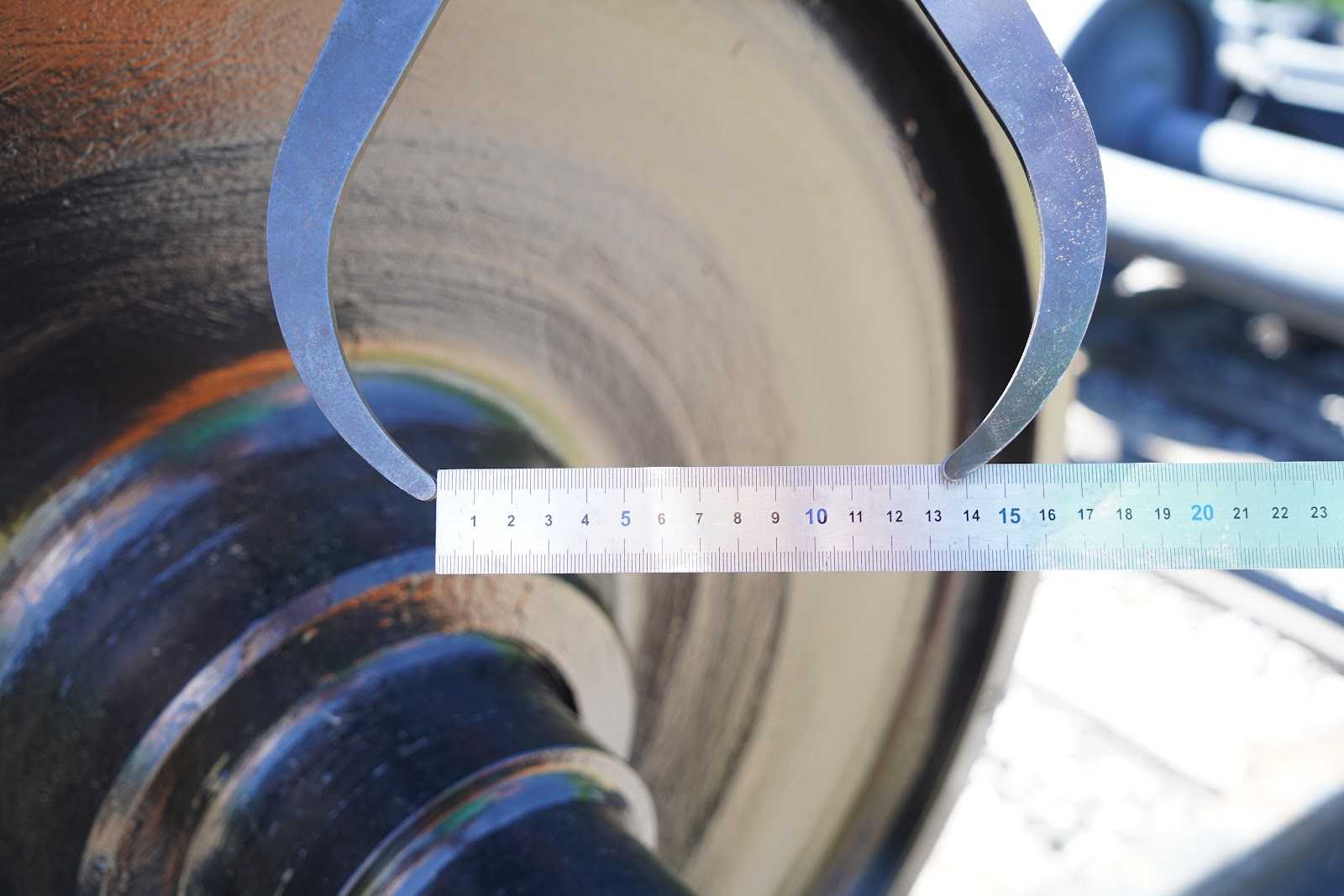

3. Толщиномер для измерения толщины обода колеса (черт. Т 447.07.000 СБ)

В ОАО «РЖД» запрещается эксплуатировать колесные пары, толщина обода колеса которых по кругу катания:

- у грузовых вагонов – менее 22 мм

- у пассажирских вагонов с максимально допустимой скоростью:• до 120 км/ч – менее 30 мм• от 121 до 140 км/ч – менее 35 мм• от 141 до 200 км/ч – менее 40 мм

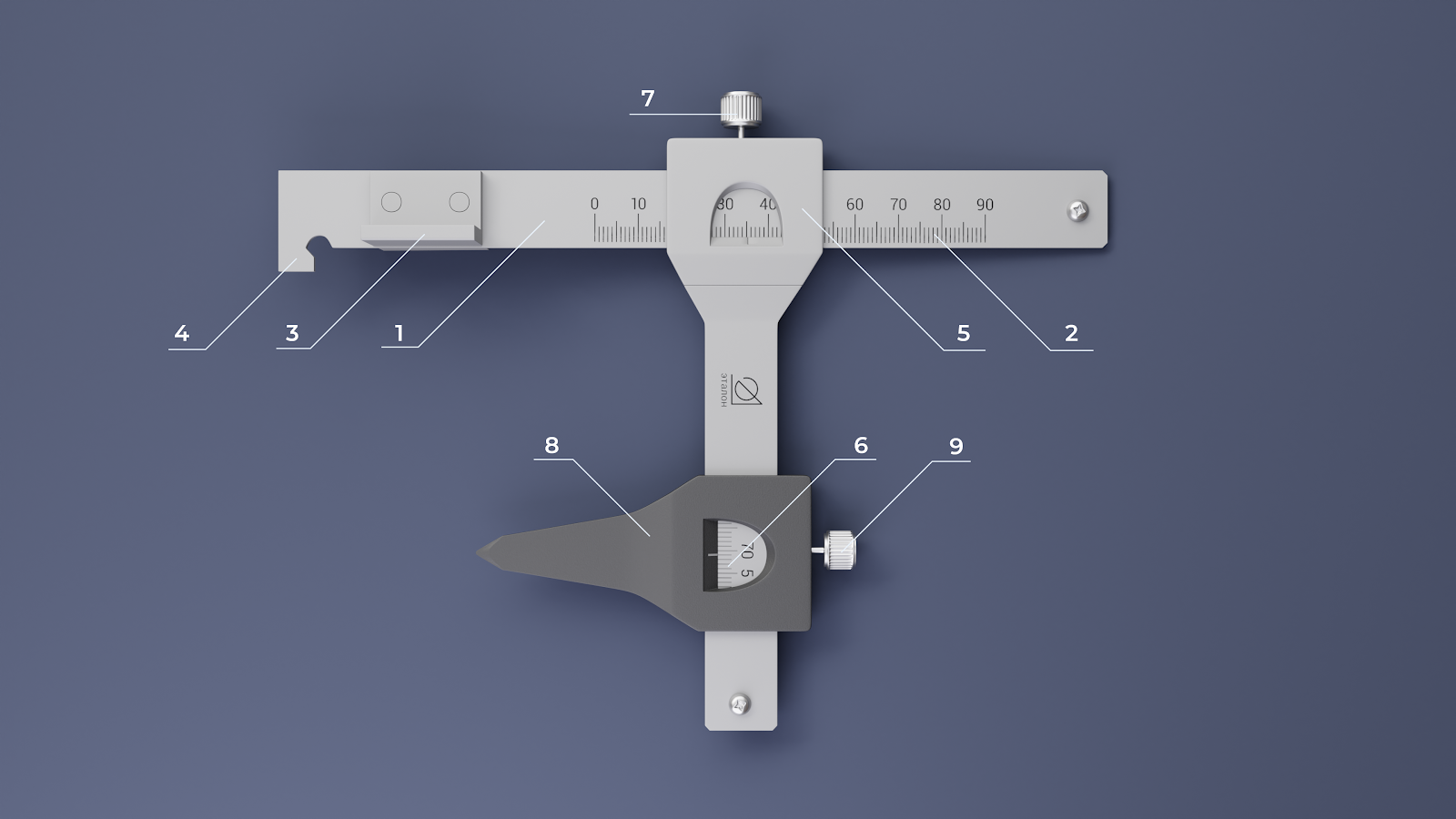

|

| 1 – линейка 2 – шкала линейки 3 – упор 4 – лапка 5 – движок 6 – шкала движка 7 – винт крепления движка 8 – ножка движка 9 – винт крепления ножки движка |

Для контроля данного параметра предназначен толщиномер для измерения толщины обода колеса.

Способ измерения

https://vk.com/video_ext.php

- Если риска на ножке движка не совмещена с отмеченным на нем делением 70 мм, то перед измерением совместите их.

- Зацепив лапкой под кромку обода, прижмите упор линейки к внутренней грани обода колеса.

- Ослабьте винт крепления движка и подведите ножку движка к поверхности катания колеса.

- Закрепите движок винтом.

- Считайте показания по шкале линейки против риски движка.

Толщиномером можно измерить и глубину ползунов, выщербин, а также высоту наваров. Их размер соответствует разнице снятых показаний в месте дефекта и в месте, где его нет (снятых на одном и том же расстоянии от внутренней грани обода колеса).

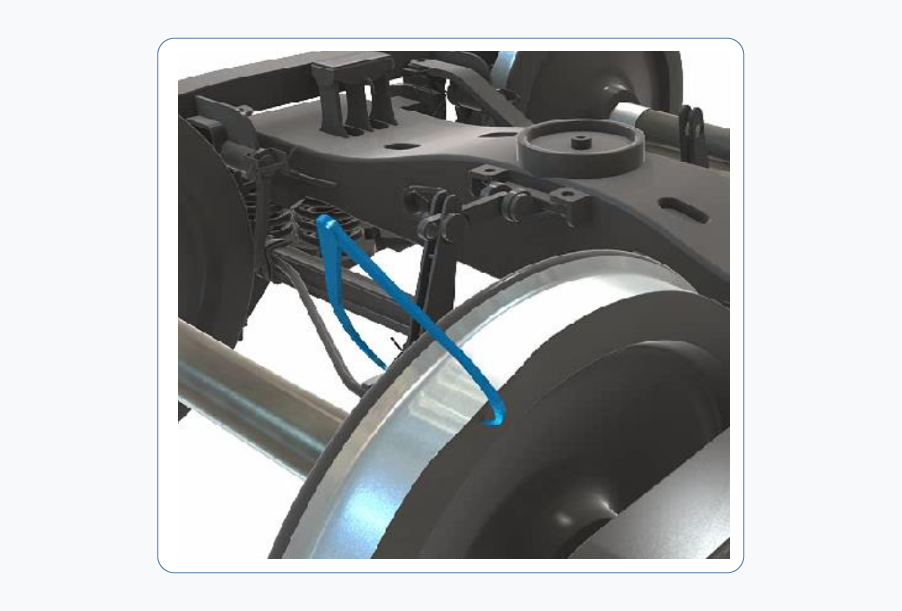

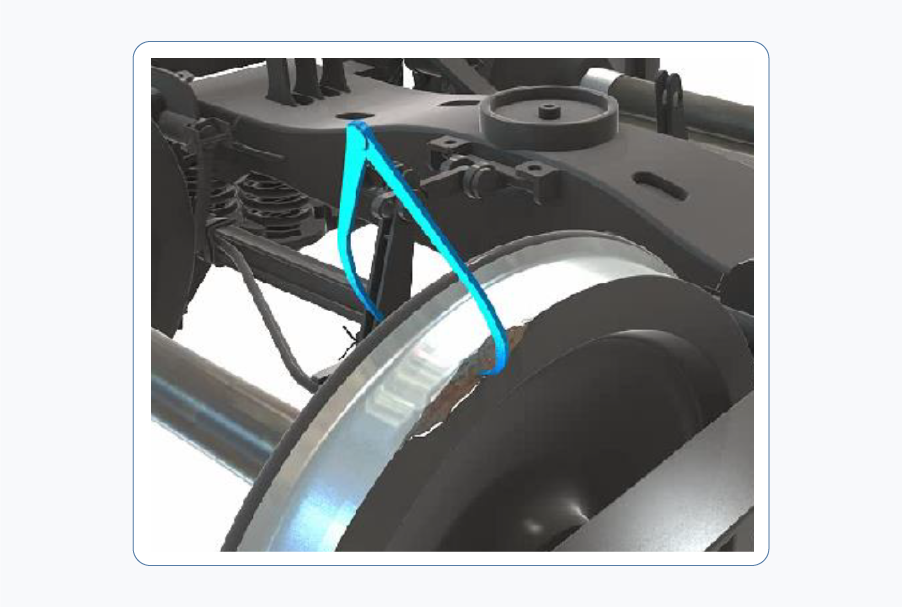

4. Приспособление для установления зоны браковки остроконечного наката гребня Т 1436.000

Для колесных пар браковочным является остроконечный накат любой величины, находящийся в рабочей части гребня колеса в зоне 2 мм (а) от вершины гребня и 13 мм (б) от поверхности катания.

Он определяется приспособлением для установления зоны браковки остроконечного наката гребня Т 1436.000.

Определение остроконечного наката гребня колеса

Для определения зоны браковки остроконечного наката:

- Установите приспособление с пазом на вершину гребня, прижав опору на вертикальном основании к внутренней грани обода колеса.

- Переместите движок с верхним упором до касания им гребня (предварительно ослабив стопорный винт).

- Закрепите стопорный винт.

- Опустите планку с нижним упором до поверхности катания и сместите нижний упор к гребню.

|

| 1 — опора 2 — паз для определения наплыва 3 — движок с верхним упором 4 — стопорный винт движка 5 — нижний упор 6 — стопорный винт нижнего упора 7 — планка 8 — стопорный винт планки |

На рабочей грани гребня, которая находится в зоне между упорами, не должно быть остроконечного наката.

5. Кронциркуль

Для контроля параметров дефектов обода колеса, таких как:

- местное уширение

- откол наружной боковой поверхности

- ширина обода колеса

применяются кронциркуль и металлическая линейка.

применяются кронциркуль и металлическая линейка.

Способ измерения:

- Разведите концы кронциркуля.

- Приставьте и сведите их в месте измерения.

- Не разводя концы, перенесите кронциркуль к шкале металлической линейки.

- Считайте показания.

Контроль выполняется:

1.Местного уширения обода колеса – в самой широкой части.

1.Местного уширения обода колеса – в самой широкой части.

2.Откола наружной боковой поверхности – не менее 3 раз, а за действительную величину принимают минимальное значение.

2.Откола наружной боковой поверхности – не менее 3 раз, а за действительную величину принимают минимальное значение.

3.Ширины обода колеса – вне мест расположения маркировки колеса.

3.Ширины обода колеса – вне мест расположения маркировки колеса.

Запрещается эксплуатировать колесные пары с:

- Местным уширением обода колеса более 5 мм.

- Отколом наружной грани обода колеса:• глубиной (по радиусу колеса) – более 10 мм• либо шириной оставшейся части обода – менее 120 мм• либо наличием трещин в поврежденном месте, распространяющихся вглубь металла

- Шириной обода колеса менее 126 мм.

Ремонт с заменой деталей

Это более сложный вид ремонта, который проводится, если восстановить поврежденную или дефектную деталь другим способом невозможно. Полный ремонт производится при:

- замене колес при обнаружении трещин, скрытых дефектов, заломов;

- сдвиге колес;

- повреждении оси;

- расхождении колес по наружной и внутренней касательной.

Такие работы требуют использования специального оборудования, в частности, прессов для разборки колесных пар. После полной разборки пары, все узлы и детали проверяются по отдельности. При обнаружении неустранимых дефектов, деталь отправляется на списание, на ее место устанавливают новую запчасть. Списывают детали при таких повреждениях, как:

- трещины на ободах и центральных частях колес;

- изогнутые оси;

- разрушенные или изношенные подшипники;

- видимые следы от электродов на осях;

- сколы на поверхности оси.

После проверки состояния рабочих узлов и подбора запчастей, производится обратная сборка. Технология соответствует сборке новых конструкций на заводе. В процессе сборки используется прессовое оборудование. Диаметр оси больше, чем диаметр колеса, поэтому запрессовка требует большого усилия. После установки колес на место, они удерживаются силой упругости металла.

После сборки пары проводится дополнительная дефектоскопия. Это необходимо сделать потому, что при воздействии гидравлического пресса поверхность или массив металла может пострадать, если нарушена технология или допущены ошибки. В процессе монтажа новых деталей после ремонта используется несколько вариантов сборки:

- СОНК — старая ось и новые колеса;

- НОНК — новые оси и колеса.

При использовании старой оси она проверяется всеми неразрушающими методами на предмет скрытых дефектов. Только после получения положительного заключения от экспертов ось поступает в работу.

Осмотр и освидетельствование колесных пар

За время работы колесные пары подвергают осмотру под тепловозом, обыкновенному и полному освидетельствованию, а также освидетельствованию с выпрессовкой оси. Колесные пары осматривают под тепловозом при всех видах технического обслуживания и текущего ремонта без выкатки из-под тепловоза, приемке и сдаче, выезде под поезд, на пунктах оборота, а также после крушения, аварии, при столкновении или сходе с рельсов.

Во время осмотра проверяют плотность посадки и наличие сдвига бандажа на колесном центре. Ослабление бандажа обнаруживается по глухому дребезжащему звуку при обстукивании бандажа слесарным молотком. Сдвиг бандажа определяют по расхождению контрольных отметок на бандаже и центре колеса. Признаками ослабления бандажа могут быть выделение смазки и ржавчины по окружности в месте прилегания бандажа к ободу колесного центра.

При осмотре проверяют, нет ли на бандажах трещин, ползунов, плен, вмятин, раковин, выщербин, подреза и остроконечного наката гребня. Не реже 1 раза в месяц в каждом депо у всех колесных пар тепловозного парка специальными шаблонами измеряют прокат, толщину гребня и бандажа. Предельный износ отдельных элементов колесной пары приведен на рис. Обыкновенное освидетельствование колесных пар тепловозов производят на текущем ремонте ТР-3 и перед каждой подкаткой колесной пары под тепловоз. При этом наружным осмотром проверяют состояние бандажей, колесных центров и зубчатого колеса, наличие соответствующих знаков и клейм на торцах оси, поверхности бандажа и зубчатом колесе, шаблонами измеряют прокат, толщину бандажа и гребня, шейки оси обследуют магнитным дефектоскопом.

Полное освидетельствование колесные пары тепловозов проходят при капитальных ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии клейм и знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части оси проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы.

После освидетельствования на ось колесной пары наносят клейма и знаки полного освидетельствования. Результаты обыкновенного и полного освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносятся также все данные, связанные с изготовлением и эксплуатацией колесной пары. Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила такого вида освидетельствования. При этом производят все работы, предусмотренные для полного освидетельствования, а также выпрессовывают ось, проверяют магнитным дефектоскопом ее подступичные части для выявления поверхностных трещин, после чего на ось наносят клейма и знаки освидетельствования с выпрессовкой оси.

Оглавление

1 Область применения

2 Нормативные ссылки

3 Требования по эксплуатации, техническому обслуживанию шаблона и охране труда при проведении измерений

4 Условия выполнения измерений

5 Выполнение измерений

5.1 Назначение шаблона

5.2 Порядок проведения измерений

5.2.1 Измерение величины проката по кругу катания колеса

5.2.2 Измерение толщины гребня цельнокатаного колеса

5.2.3 Измерение толщины гребня цельнокатаного колеса при подготовке вагонов к перевозкам

5.2.4 Контроль вертикального подреза гребня

5.2.5 Измерение толщины обода колеса

5.2.6 Измерение глубины ползуна (выбоины) и высоты «навара» на поверхности катания колеса

5.2.7 Измерение длины и глубины выщербин на поверхности катания

5.2.8 Измерение глубины кольцевых выработок на поверхности катания и на уклоне 1:7

5.2.9 Измерение местного уширения обода колеса

Возможные неисправности колесных пар

Во время движения, торможения и стоянки порожнего и загруженного вагона на оси действуют разнонаправленные силы. Техническое обслуживание и ремонт колесных пар — ответственные операции, которые производятся по определенной схеме с учетом рекомендаций производителя. Ошибки при выполнении техобслуживания и ремонта могут привести к повреждению отдельных элементов и оси в целом.

Колесная пара — тщательно продуманная и рассчитанная конструкция, проверенная десятилетиями эксплуатации в самых разных условиях. Анализ статистики ремонтно-восстановительных работ позволил составить список характерных повреждений и неисправностей, возникающих в процессе эксплуатации колесной пары.

- Равномерный прокат, то есть, уменьшение диаметра колес из-за воздействия сил трения с рельсом при торможении, ускорении и во время равномерного движения на прямых участках и поворотах. Величина проката рассчитывается при определении ресурса пары еще на этапе производства. Но точное значение установить сложно, условия эксплуатации однотипных пар могут сильно отличаться на разных участках железной дороги.

- Неравномерный прокат. Более опасный дефект, который возникает из-за неравномерной плотности металла бандажа или при интенсивном торможении.

- Наплывы металла на колесную фаску. Дефект устраняется, если обнаружены трещины. В остальных случаях колесо допускается к эксплуатации;

- Кольцевые выработки колес при воздействии тормозных колодок;

- Уменьшение толщины гребня из-за неправильной установки пары в тележке, деформации оси после движения на участках с многочисленными поворотами, различий диаметров соосных колес по причине неравномерного износа обода.

- Снижение толщины обода из-за неправильной обточки или износа.

- Появление на ободе плоских участков, «ползунов». Возникают они при резких торможениях, вызывающих скольжение колеса по рельсу. Нарушение плавности окружности приводит к появлению повышенных вибрационных нагрузок и шума.

- Возникновение зон навара на поверхности колес при повышении температуры во время скольжения в процессе торможения. Пластичная деформация металла — опасное явление, требующее устранения дефекта;

- Выкрашивание металла при длительной эксплуатации колесной пары при высоких нагрузках.

- Расслоение и другие дефекты металла, возникающие в процессе производства.

Также при перегрузках и движении в сложных условиях, или по причине заводского брака, могут возникать другие неисправности, часть из которых достаточно опасна, например, появление трещин на оси или колесах.

Как устроена колесная пара

Кроме распределения веса вагона на рельсы, колеса тепловозов и других машин тягового состава передают на рельсы крутящий момент, обеспечивая движение многотонного поезда. Сила сцепления в точке касания к рельсу во время разгона и торможения достигает очень больших величин, что требует от колес способности выдерживать как статические, так и динамические нагрузки. Обслуживание и ремонт колесных пар нужно проводить в установленные регламентом сроки, выполняться оно должно по определенной технологии.

Конструкция колесной пары вагона предельно простая, как и у других механизмов высокой степени надежности. Пара состоит из:

- двух колес;

- соединяющей их оси;

- бандажей и бандажных колец;

- пары зубчатых колес

Оси изготавливаются из специальных марок стали способом ковки. После термической обработки осевая сталь приобретает нужную прочность и вязкость, уменьшается ее хрупкость

Для материала оси очень важно сохранить целостность при вибрационных и ударных нагрузках.

Устройство оси достаточно сложное; каждый элемент разделяется на участки, которые исполняют определенную роль. Это:

- средняя часть;

- шейки с обеих сторон;

- буксовые шейки, на которые устанавливают подшипники;

- предподступичные отделы;

- подступичные наконечники, на которые устанавливаются колеса.

Участки отличаются по диаметру. В зоне перехода от одного диаметра к другому не допускается ломаных линий, все переходы сделаны по плавным лекалам. Такие участки получили название гантелей. К качеству их обработки выдвигаются повышенные требования. Подшипники роликового типа на буксовых шейках установлены резьбовым способом, что исключает смещение обоймы при значительных боковых нагрузках.

После обработки на токарных станках оси в обязательном порядке шлифуют для устранения царапин, сколов и других дефектов, которые могут стать потенциальными центрами возникновения внутренних напряжений, снижающих ресурс оси. В результате таких напряжений несущая способность оси снижается, что может привести к повреждению во время движения.

Колесный центр, являющийся следующим элементом колесной пары, изготавливается из углеродистой стали. На одну из его частей, а именно обод, насаживается бандаж. Именно бандаж вступает в контакт с рельсом, принимая на себя конечную нагрузку. Изготавливают бандаж из особых сверхпрочных марок стали с высокой стойкостью к истиранию.

В конструкции колесных пар также предусмотрен специальный канал, закрывающийся пробкой. По нему под давлением подается масло во время снятия колеса с оси. Оно исключает повреждение контактной зоны, появление трещин и задиров. Снятие выполняется способом распрессовки, что требует приложения значительных усилий.