Опиливание металла

Опиливанием называется снятие поверхностного слоя с металлическои детали при помощи режущего инструмента — напильника.

Опиливание производят для получения определенной формы, точных размеров, гладкой прямолинейной или криволинейной поверхности, для подгонки деталей друг к другу, образования наружных и внутренних углов, обработки отверстий, снятия фасок.

Мелкие детали опиливают в тисках, установленных в мастерской, а крупные — на месте заготовки и сборки их.

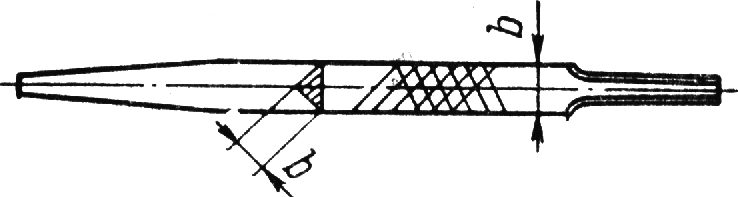

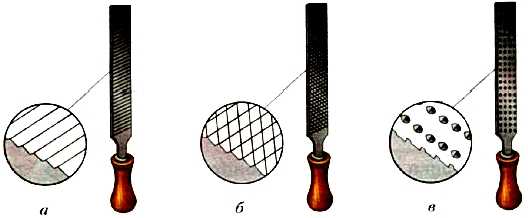

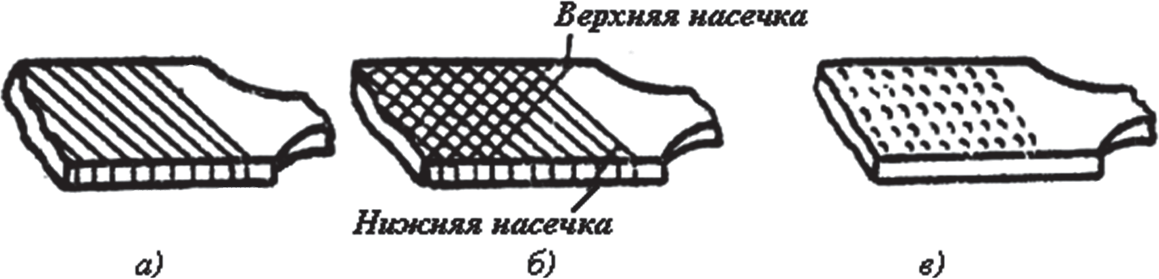

Напильник представляет собой стальной закаленный брусок с насеченными на рабочих поверхностях правильно расположенными мелкими зубьями. Насечка напильника может быть одинарной под углам 70—80° к ребру напильника и двойной (перекрестной). При двойной насечке нижняя выполняется под углом 55°, а верхняя—под углом 70°. Угол заострения зуба напильников — 70°.

Зубьями напильника срезают с поверхности металла небольшой слой в виде стружки. Напильниками с одинарной насечкой срезают широкую стружку, а с двойной насечкой — мелкую.

Рис. 1. Классификация напильников:

а — по виду насечки, б — по форме; 1 — драчевый, 2 — личной, 3— бархатный, 4 — плоский, 5 — полукруглый, 6 — квадратный, 7 — трехгранный, 8— круглый

Напильники разделяются: по крупности насечки (номеру), по длине и форме (рис. 1).

В зависимости от назначения применяют напильники с насечкой различной крупности: драчевые (№1) с крупной насечкой, личные (№2) с более мелкой насечкой и бархатные (№ 3, 4, 5, и 6) с очень мелкой насечкой.

Драчевые напильники применяют для предварительной, черновой, грубой обработки; личные —для чистовой, отделочной обработки и бархатные — для окончательной, точной обработки.

Драчевыми напильниками за один рабочий ход, в зависимости от твердости металла, можно снять слой толщиной 0,05—0,1 мм с точностью обработки до 0,2—0,5 мм; личными — толщиной 0,02— 0,06 мм и с точностью обработки до 0,02 мм; бархатными можно обработать поверхность детали с точностью 0,01—0,005 мм.

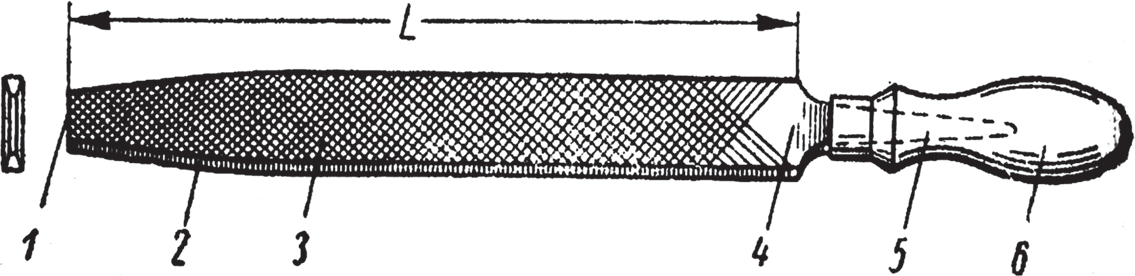

Напильники имеют следующие части: нос — конец насеченной части напильника, тело — рабочая насеченная часть, пятка—не-насеченная часть тела напильника и хвостовик — часть напильника, на которую надевают ручку.

Напильники изготовляют длиной от 100 до 450 мм. Размер напильника следует выбирать соответственно величине обрабатываемой поверхности. Напильник должен быть на 150 мм длиннее опиливаемой поверхности.

В зависимости от вида обрабатываемых поверхностей изделий и от характера работ применяют напильники с профилем различной формы: плоские, полукруглые, квадратные, трехгранные и круглые. Плоские напильники используют для опиливания наружных и внутренних плоских поверхностей, наружных и внутренних криволинейных поверхностей выпуклой формы, плоских поверхностей, сквозных отверстий прямоугольной формы; полукруглые — для опиливания криволинейных поверхностей вогнутой формы, для выпиливания закруглений в углах; квадратные — для опиливания прорезей и отверстий прямоугольной формы; трехгранные — для выпиливания углов и отверстий треугольной формы; круглые — для выпиливания круглых и овальных отверстий.

Рис. 2. Пневматический напильник:

1 — рабочий инструмент, 2 — головка, 3 — преобразователь движения, 4 — редуктор, 5 — электродвигатель

На хвостовик напильника надевают деревянную ручку круглой формы с утолщением в середине. Ручки изготовляют из древесины твердых пород: березы, клена, бука. Поверхность ручки должна быть чистой и ровной. Чтобы ручка не раскололась при насадке на напильник и при работе, на конец ее надевают стальное кольцо.

Для повышения производительности труда при обработке металла применяют пневматические и электрические напильники.

Пневматический напильник (рис.2) состоит из рабочего инструмента, головки для его закрепления, преобразователя движения, редуктора и двигателя.

Длина хода напильника 12 мм, число двойных ходов в минуту 1500.

Приемы опиливания

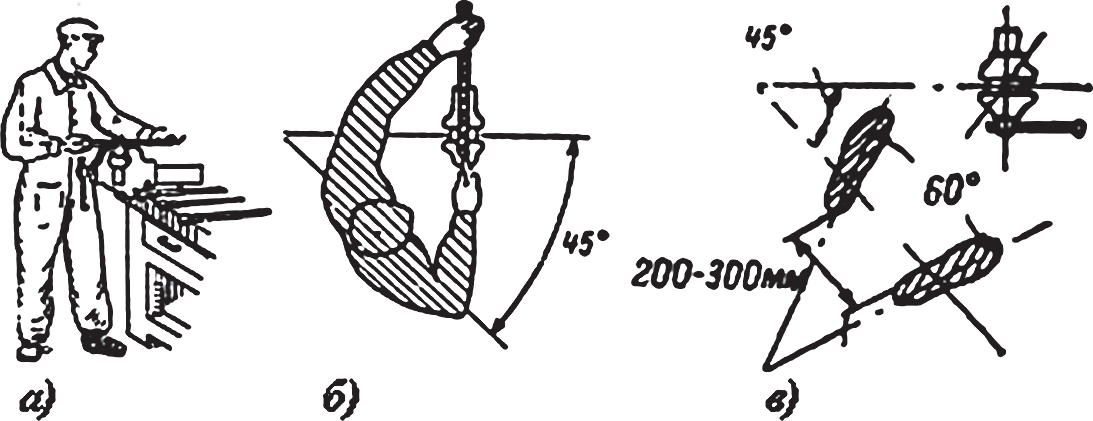

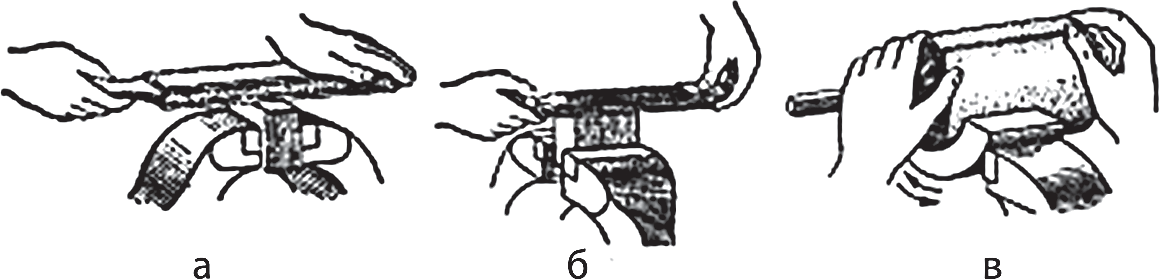

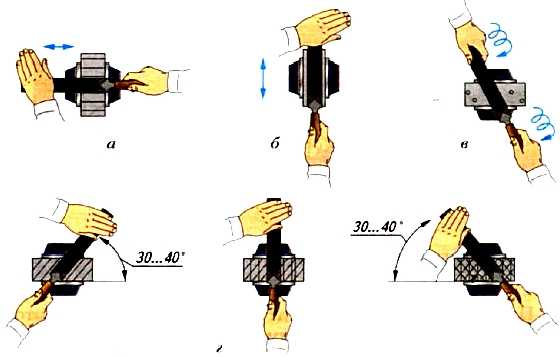

Наибольшая производительность труда при опиливании обеспечивается при расположении верхней поверхности губок тисков на уровне локтя рабочего (рис. 6, а). Существенное влияние на производительность опиливания оказывает положение ног и корпуса рабочего при работе.

Наиболее удобное положение такое, при котором корпус слесаря составляет примерно 45° с линией, проходящей через губки тисков (рис. 6, б). Левая нога слесаря должна быть выдвинута вперед носком в сторону рабочего движения напильника на расстояние 150–200 мм от переднего края верстака и должна воспринимать почти весь вес тела. Правая нога должна быть отдалена от левой на 200–300 мм. Угол между средними линиями ступней должен составлять примерно 60– 70° и правая нога должна быть упором (рис. 6, в).

Рис. 6. Приемы опиливания

Для снятия напильником толстых слоев металла приходится нажимать на напильник с большей силой, и поэтому правую ногу отставляют от левой на 500–700 мм, так как в этом случае нагрузка на нее больше, чем в первом случае. При слабом нажиме на напильник, например при доводке или отделке поверхности детали, ноги ставят почти рядом.

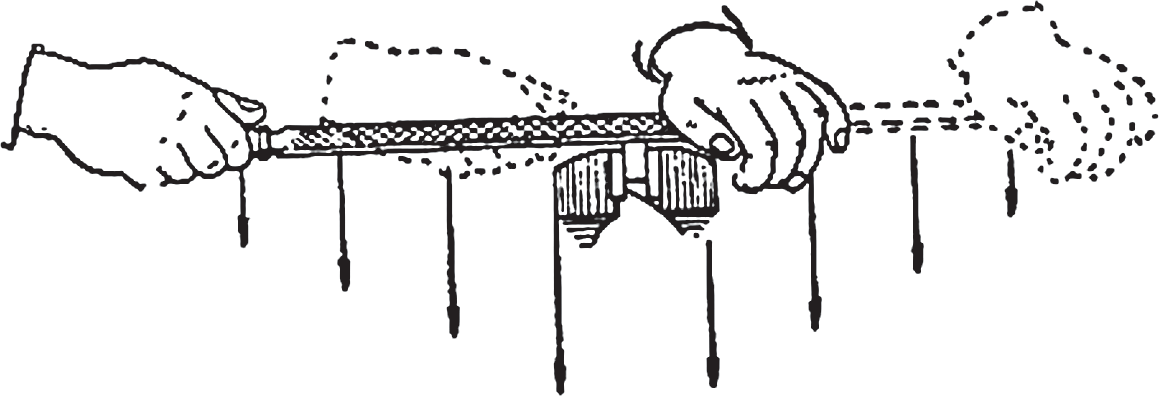

Существенным является координация движений слесаря и усилий, прикладываемых к напильнику (рис. 7).

Рис. 7. Схема распределения усилий нажима рук при опиливании

Движение напильника должно быть строго горизонтальным, поэтому вертикальные усилия на рукоятку и нос напильника должны изменяться в зависимости от положения точки контакта напильника с деталью. При рабочем движении напильника усилие левой руки необходимо постепенно уменьшать. Регулируя усилие нажатия на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. Прижимать напильник к детали необходимо только при рабочем ходе (от себя). Во время обратного хода напильник должен лишь скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе.

Если плоскую поверхность опиливают особенно тщательно, ее проверяют «на краску». Окрашенные места опиливают, а затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности.

Правильное положение рук при черновом опиливании показано на рис. 8. Темп движения напильника зависит от его величины и выполняемой работы. Опиливание идет быстрее, если темп движения взят небольшой, а стружку снимают большую.

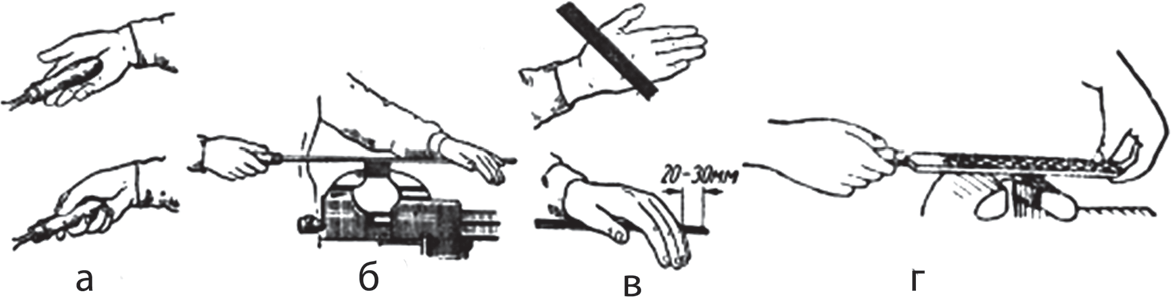

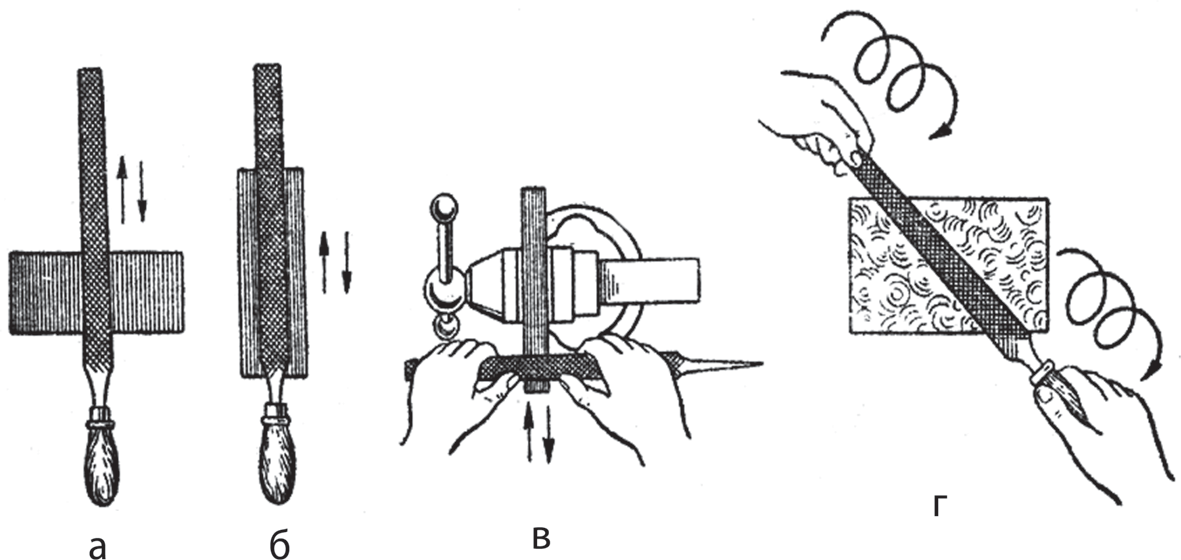

Рис. 8. Приемы работы напильником: а — положение ручки напильника в правой руке; б — выполнение опиливания; в — положение левой руки на напильнике; г — положение левой руки при чистовом опиливании

При чистовом опиливании вертикальное усилие нажатия на напильник должно быть значительно меньше, чем при черновом опиливании. В этом случае левой рукой нажимают на нос напильника не ладонью, а лишь большим пальцем (рис. 8, г). На поверхности заготовки напильник оставляет следы зубьев, которые называют штрихами или рисками. По равномерности штрихов определяют качество опиливания. Для уменьшения глубины штрихов и лучшего выравнивания плоскостей изменяют положение рук и периодически изменяют направление опиливания, в результате получается перекрестный штрих.

При опиливании металлов (особо вязких) между зубьями напильников набивается стружка, которая мешает дальнейшей работе и царапает поверхность обрабатываемой заготовки. Поэтому напильники периодически чистят щетками.

Рабочую поверхность личного напильника с целью предупреждения царапания покрывают мелом. Мел заполняет пространство между зубьями напильника, и стружка не попадает во впадины между насечками.

Опиливание поверхности обычно заканчивают ее отделкой. В слесарном деле поверхности отделывают личным и бархатным напильниками, бумажной или полотняной абразивной шкуркой, которой обертывают напильник, и абразивными брусками. При этом направление движения напильника может быть поперечным, продольным или круговым штрихами (рис. 9).

Рис. 9. Отделка поверхности напильником: а — поперечным штрихом; б и в — продольным штрихом; г — круговым штрихом

Чтобы получить гладкую и чистую поверхность, насечку напильника необходимо во время работы чаще прочищать и натирать мелом (при опиливании алюминия — стеарином).

После отделки поверхность обрабатывают абразивными брусками или абразивной шкуркой (мелкими номерами) всухую или с маслом (рис. 10). В первом случае получают блестящую поверхность металла, во втором — полуматовую. При отделке меди и алюминия шкурку натирают стеарином.

Рис. 10. Отделка опиленных поверхностей: а – деревянным бруском с наклеенной наждачной бумагой; б – абразивной бумажной шкуркой, натянутой на напильник; в — вогнутой поверхности абразивной шкуркой

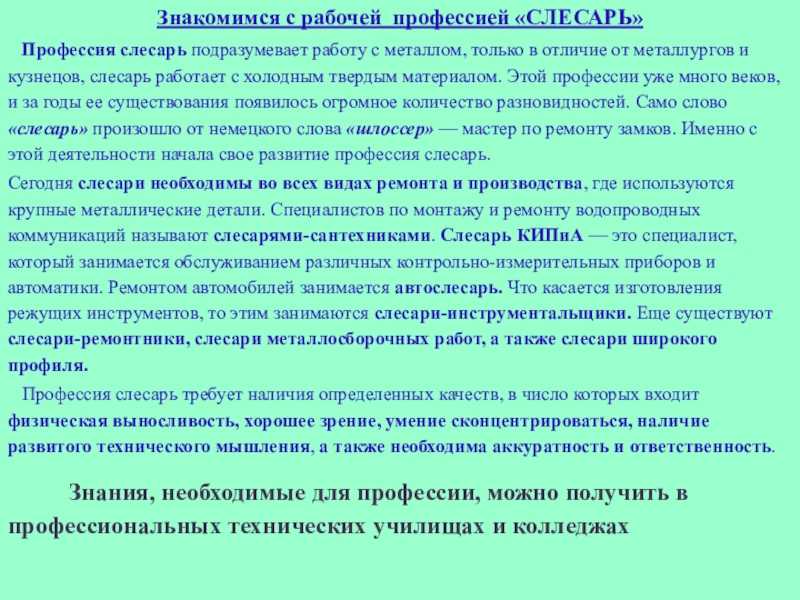

Слайд 38Знакомимся с рабочей профессией «СЛЕСАРЬ» Профессия слесарь подразумевает работу с

металлом, только в отличие от металлургов и кузнецов, слесарь работает с холодным твердым материалом. Этой профессии уже много веков, и за годы ее существования появилось огромное количество разновидностей. Само слово «слесарь» произошло от немецкого слова «шлоссер» — мастер по ремонту замков. Именно с этой деятельности начала свое развитие профессия слесарь. Сегодня слесари необходимы во всех видах ремонта и производства, где используются крупные металлические детали. Специалистов по монтажу и ремонту водопроводных коммуникаций называют слесарями-сантехниками. Слесарь КИПиА — это специалист, который занимается обслуживанием различных контрольно-измерительных приборов и автоматики. Ремонтом автомобилей занимается автослесарь. Что касается изготовления режущих инструментов, то этим занимаются слесари-инструментальщики. Еще существуют слесари-ремонтники, слесари металлосборочных работ, а также слесари широкого профиля. Профессия слесарь требует наличия определенных качеств, в число которых входит физическая выносливость, хорошее зрение, умение сконцентрироваться, наличие развитого технического мышления, а также необходима аккуратность и ответственность. Знания, необходимые для профессии, можно получить в профессиональных технических училищах и колледжах

Выбор формы поперечного сечения напильника

Форма поперечного сечения напильника выбирается в зависимости от вида, размеров и расположения обрабатываемой поверхности в соответствии с его назначением.

Форму сечения напильника выбирают соответственно по очертанию обрабатываемой поверхности (табл. 2).

Таблица 2. Форма сечения напильника и его назначение

| Виды напильников | Назначение |

|

Плоские и плоские остроносые предназначены для опиливания легкодоступных плоских и выпуклых поверхностей, пропиливания шлицев и канавок (размера h и больше), распиливания прямоугольных отверстий |

|

Квадратные (четырехгранные) предназначены для распиливания квадратных и прямоугольных отверстий (размера b и больше), узких плоских поверхностей, недоступных для работы широким плоским напильником |

|

Трехгранные и ромбические предназначены для опиливания внутренних острых углов, трехгранных отверстий и плоскостей (размера b,h и больше), в недоступных для плоского напильника местах |

|

Круглые и полукруглые предназначены для распиливания круглых или овальных отверстий, вогнутых и плоских поверхностей (размера d,b,h и больше), для опиливания плоской стороной плоскостей, полукруглой стороной—вогнутых поверхностей (полукруглых выемок) |

|

Ножовочные предназначены для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях (размера b,h и больше) |

ТЕХНОЛОГИЯ

§ 21. Опиливание заготовок из металла и пластмассы

Опиливание — это срезание с заготовок небольшого слоя металла (припуска) с помощью напильников для получения точных размеров, указанных в чертеже.

Напильники изготовляют из инструментальной стали. Их различают по форме поперечного сечения, виду насечки, числу зубьев насечки на 10 мм длины, длине рабочей части.

По форме поперечного сечения напильники бывают плоские, полукруглые, квадратные, трёхгранные, круглые, ромбические и ножевые (рис. 75).

Рис. 75. Виды напильников по форме поперечного сечении и примеры их применения: а — плоский; б — полукруглый; в — квадратный; г — трёхгранный; д — круглый; е — ромбический; ж — ножевой

Напильники могут быть с одинарной, двойной и рашпиль-ной насечками (рис. 76). Каждая насечка — зуб напильника — имеет форму клина (клиновидную форму имеют также зубья ножовки и режущая кромка зубила).

Рис. 76. Формы насечек напильников: а — одинарная; б — двойная; в — рашпильная

Промышленность выпускает напильники шести номеров — 0, 1, 2, 3, 4, 5. Напильники номер 0 и 1 — драчёвые — имеют крупную насечку: 5…12 зубьев на 10 мм длины. Их применяют для грубой обработки. Толщина снимаемого слоя металла за один ход драчёвого напильника 0,2…0,5 мм.

Напильники номер 2 и 3 — личные — имеют среднюю насечку: 13…26 зубьев на 10 мм длины. Этими напильниками работают, когда основной слой металла уже снят драчёвым напильником. Толщина снимаемого слоя металла за один ход личного напильника 0,1…0,3 мм.

Напильники номер 4 и 5 — бархатные — имеют насечку 42…80 зубьев на 10 мм длины и применяются для чистовой доводки и шлифования поверхностей. Они снимают слой металла толщиной 0,005…0,01 мм.

Напильники бывают разной длины: от 100 до 400 мм. При опиливании выбирают напильник примерно на 150 мм длиннее обрабатываемой заготовки.

При опиливании мелких деталей или зачистке заготовок в труднодоступных местах применяют надфили (рис. 77). Это небольшие напилышки длиной 80… 160 мм, толщиной или диаметром 2…3 мм. Надфили имеют насечку 20…112 зубьев на 10 мм длины.

Рис. 77. Надфили

Рабочая поза при опиливании такая же, как и при зачистке заготовок. Закругленная часть ручки напильника должна упираться в ладонь правой руки. Левую руку кладут сверху на носок напильника, отступив от края 20…30 мм.

При опиливании параллельных плоскостей сначала обрабатывают одну плоскость, которую принимают за базовую. Затем размечают положение другой плоскости и опиливают её.

При обработке заготовок следует время от времени изменять направление движения напильника. Например, после применения поперечного опиливания (рис. 78, а), позволяющего снимать большие припуски, применяют продольное опиливание (рис. 78, б), которое обеспечивает прямолинейность обрабатываемой плоскости.

Рис. 78. Приёмы рпиливания заготовок: а — поперечное; 6 — продольное; в — круговое; г — перекрёстным штрихом

Круговое опиливание (рис. 78, в) применяют для снятия небольших припусков при окончательной отделке поверхности.

Можно опиливать заготовку косым штрихом слева направо, затем поперечным и в завершение косым штрихом справа налево. Эта обработка называется опиливанием перекрёстным штрихом (рис. 78, г).

При опиливании заготовок из сортового проката необходимо строго соблюдать правила безопасной работы. Они такие же, как при зачистке деталей из тонколистового металла и проволоки.

При опиливании заготовки из пластмассы драчёвые напильники и напильники с рашпильной насечкой, как правило, не применяют. Предварительное опиливание ведут личными напильниками, а окончательную доводку выполняют бархатными. Мелкие элементы заготовки обрабатывают надфилями.

Практическая работа № 21

Опиливание заготовок из металла и пластмасс

-

Выправьте на правильной плите одну из вырубленных заготовок деталей: отвёртки (см. рис. 61, а), шаблона (см. рис. 61, б), нутромера (см. рис. 67, д) — или другой детали.

-

Надёжно закрепите металлическую заготовку в тисках и опилите её наружные поверхности.

-

Выберите напильники нужного профиля и обработайте фигурное отверстие одной из деталей: ручки (см. рис. 67, а), отвёртки (см. рис. 67, Э) — или другой детали.

-

Опилите наружные поверхности пластмассового корпуса вешалки-крючка (см. Приложение, рис. 115) или пластмассовой детали своего творческого проекта.

- Проверьте с помощью линейки, слесарного угольника и штангенциркуля качество полученных поверхностей.

Проверяем свои знания

-

Какие бывают напильники в зависимости от формы поперечного сечения?

-

Что общего между напильником и ножовкой?

-

Какие способы опиливания поверхностей вы знаете?

-

В чём особенность рашпиля?

-

Что такое надфиль?

- Какие работы выполняют бархатным напильником?

Слайд 34

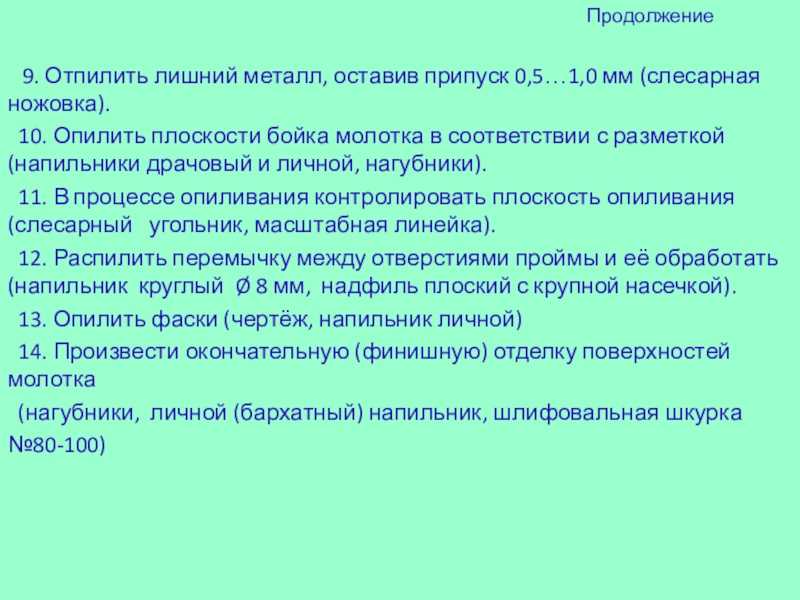

Продолжение 9. Отпилить лишний металл, оставив припуск 0,5…1,0 мм (слесарная ножовка). 10. Опилить плоскости бойка молотка в соответствии с разметкой (напильники драчовый и личной, нагубники). 11. В процессе опиливания контролировать плоскость опиливания (слесарный угольник, масштабная линейка). 12. Распилить перемычку между отверстиями проймы и её обработать (напильник круглый Ø 8 мм, надфиль плоский с крупной насечкой). 13. Опилить фаски (чертёж, напильник личной) 14. Произвести окончательную (финишную) отделку поверхностей молотка (нагубники, личной (бархатный) напильник, шлифовальная шкурка №80-100)

Виды напильников – форма сечения рабочей поверхности

Форма сечения рабочей поверхности инструмента имеет для него большое значение. Она может быть плоского вида, квадратного, ромбического, ножевого, круглого. При выборе его учитывается степень точности обработки, размер припуска, предназначенного на опиливание. Выбор конкретного вида инструмента зависит от свойства выполняемых работ. Если для выполнения работы требуется увеличить отверстие в материале, то применяют круглые инструменты.

Заказывайте стеклоткани от компании ИТЭР в Украине на iter.org.ua.

При определении инструментов для работы ориентируются по виду его насечек, от этого зависит их применение:

- для цветных металлов предназначается инструмент с насечкой одинарной;

- для чугуна, стали, бронзы используют изделия с крестовой насечкой;

- для древесины с дуговой, точечной, рашпильной насечкой;

- для резины, кожи применяют инструмент с насечкой штампованного или точечного вида;

- для закаленной стали, сплавов с твердостью, керамики, стекла используют инструмент с алмазным покрытием;

- при работе с драгоценными камнями, металлами применяют изогнутый надфиль изготовленный из магнитных сплавов, называется он рифель.

Чтобы убрать слой с металлической поверхности применяют плоский инструмент. В арсенале мастера обычно есть несколько видов напильников. Их подбирают по месту, выбор зависит от формы заготовки. Очень часто на практике применяют плоский его вид или 3-х гранный.

Алмазные виды напильников

Поверхность такого инструмента покрыта синтетическим алмазом. Они предназначаются для обработки твердых металлов. Те виды материала, который обрабатывает этот инструмент недоступны для других напильников.

Надфиль

Напильник имеющие небольшой вид, предназначается для мелких работ, точных, там, где высокая скорость не нужна. Если он имеет одну насечку, то подразделения по номерам у этого изделия не имеется. Они могут простыми алмазными. Цена алмазного российского инструменте выше, чем у китайского в 4 раза.

Напильник по дереву (рашпиль)-инструмент работающий с древесиной. Он имеет крупную насечку, она предназначена только для обработки древесины.

Размеры напильников

В таблице приведены основные размеры и формы напильников:

| Типы напильников | Номер насечки | Длина | ||||||||

| 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | ||

| Размеры сечения | ||||||||||

| Плоские | 0-5 | 12х3 | 16х4 | 18х4,5 | 22х5,5 | 28х7 | 32х8 | 36х9 | 40х10 | 45х11 |

| Квадратные | 0-5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 18 | 20 |

| Трехгранные | 0-5 | 8 | 10 | 12 | 16 | 18 | 20 | 22 | 25 | 28 |

| Ромбические | 1-3 | 12х3 | 16х4 | 18х4,5 | 22х5,5 | 28х7 | 32х9 | 36х12 | ||

| Овальные | 0-5 | 8х5,5 | 10х7 | 12х9 | 14х10 | 18х12 | 22х16 | 25х18 | 28х22 | |

| Линзовые | 0-5 | 12х3 | 16х4 | 18х4,5 | 12х5,5 | 25х7 | 28х9 | 31х11 | ||

| Круглые | 0-5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 18 | 20 |

Зерна напильников

Есть 3 типа зерен. Его номера № 1, 2, 3 говорят: чем больше цифра в обозначении, тем насечка будет на нем мельче. №3 напильника имеет самую маленькую насечку. Для грубой обработки материала требуется напильник №1. А для точной, более ровной обработки используют №3. Чем длинней инструмент, тем крупней зерно.

Механизация опиливания

За последнее время многие представители традиционного ручного инструмента успешно перешли в форму электрических устройств, обладающих более высокими технико-эксплуатационными показателями. Подверглось модернизации и слесарное дело, в результате чего мастера обзавелись пневматическими аппаратами для опиливания металла. В целом концепция ручной обработки была сохранена, однако силовое воздействие обеспечивает электродвигатель. В качестве рабочих элементов также выступают насадки с абразивными поверхностями.

Кроме пневматического инструмента широкое распространение получили и аккумуляторные, а также сетевые приборы. К примеру, ленточный напильник оснащается режущими полотнами, эффективно выполняющими аккуратную и точечную доводку различных металлических поверхностей. К преимуществам механизированных устройств можно отнести качество обработки, высокую скорость и безопасность процесса. Впрочем, высокая точность при обслуживании сложных по форме заготовок по-прежнему достигается только при условии использования традиционных напильников.

Слайд 26Возможный брак при опиливании металлаВыполнение операций опиливания требует строгого соблюдения правильных

приёмов работы и внимательности. Для того, чтобы избежать брака в работе, необходимо знать причины, которые могут к нему привести.Неровности опиленных поверхностей и «завалы» краёв заготовки возникают тогда, когда не соблюдаются усилия нажима на напильник левой и правой рукой, т.е. от неумения держать напильник в равновесии.Вмятины и повреждения необрабатываемых поверхностей заготовки происходит из-за сильного её зажима в тисках без нагубников. Неточность размеров опиленной поверхности – это, как правило, результат неточности измерений, невнимательности во время работы. Работа тупым, забитым опилками напильником ведёт к задирам и грубым царапинам на обрабатываемой поверхности детали. Необходимо периодически очищать рабочую часть напильника металлической щёткой.

Требования к изготовлению напильников

Независимо от устройства и конфигурации расположения граней, существуют общие требования к напильникам. Качественный инструмент должен обладать достаточной твердостью и остротой насечек для обеспечения оптимальной сцепляемости с базовой пластиной. Есть и нормативы, регулирующие схему расположения самих насечек. Особые требования распространяются на узкий напильник. ГОСТ 1465-80 предписывает изготавливать его таким образом, чтобы одинарная насечка имела угол в 65°. При этом число зубьев на узких сторонах должно соответствовать количеству базовых насечек, расположенных на широких сторонах.

Крупная узкая сторона напильников ножовочного типа обеспечивается насечками только на параллельно идущих участках. Отдельные требования касаются округлого инструмента. Полукруглые модели должны изготавливаться с нарезанными зубьями, хотя бывают и исключения, когда и для этого типа применяют традиционную насечку.

Рекомендации по технике выполнения опиливания

Тиски устанавливаются так, чтобы их губки находились на уровне локтя. В ходе опиливания следует стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус держится прямым, но с поворотом на 45° относительно продольной оси тисков. Оптимальное расположение ног – на ширине плеч, при этом левую ногу можно вывернуть в направлении движения инструмента вперед. Такая позиция обеспечивает максимально стабильное положение тела, что позволяет выполнять свободное опиливание металла даже при небольшом наклоне корпуса вперед для контроля качества работы. В процессе выполнения операции напильник удерживается правой рукой так, чтобы головка ручки упиралась в ладонь.

Специальные виды

Иногда перед мастером возникают задачи, которые сложно выполнить обычным инструментом. В этом случае ему приходится задумываться о покупке специальных видов напильников, которые помогут эффективнее и быстрее выполнить операции с металлом.

Рашпиль

Наряду со слесарным инструментом выполнять шлифовку изделий из металла и других материалов можно с использованием рашпилей, которые имеют свою собственную насечку. Их поверхность содержит достаточно крупные зубья, выполненные в виде пирамиды, а сзади них находятся специальные канавки. Насечки располагаются на рашпиле в виде рядов под прямым углом к оси. С помощью рашпилей можно выполнять шлифовку мягких материалов — дюралюминия и алюминия.

Для изготовления этого инструмента используются стали марок У7А, У10А. Они имеют уровень твердости, соответствующий 35−40 HRC. В длину рашпили достигают 25−35 см. Производители предлагают четыре типа рашпилей: круглые и полукруглые, а также остроносые плоские и тупоносые плоские. Их используют преимущественно при изготовлении жестяных изделий, а также в медицине.

Надфили

Среди всех выпускаемых видов инструмента для обработки изделий они являются самыми мелкими

Их используют для выполнения работ, где важно обеспечить высокую точность обработки. Этот тип инструмента изготавливается из стали марок У12 и У12А с твердостью 54−60 HRC. Если рассматривать надфили по форме поперечного сечения, то их можно разделить на следующие группы:

Если рассматривать надфили по форме поперечного сечения, то их можно разделить на следующие группы:

- пазовые и ножовочные;

- в форме ромба;

- овальные;

- круглые и полукруглые;

- трехгранные;

- квадратные;

- плоские.

Приобретать все из выше перечисленных видов напильников домашнему мастеру нет никакой необходимости. Справиться со всеми возникающими в быту задачами он легко сможет, имея в своем арсенале плоский, треугольный и круглый напильник. Не помешает дополнительно приобрести и набор надфилей и несколько рашпилей. Весь этот комплект инструментов поможет быстро решить любую задачу, связанную со шлифовкой металла.

Напильники

Напильники (рис. 1) изготовляют из инструментальной и углеродистой сталей марок У13 или У13А или легированной хромистой стали ШХ15.

Рис. 1. Элементы напильника: 1 — нос; 2 — ребро; 3 — грань; 4 — пятка; 5 — хвостовик; 6 — ручка; L — длина

После насечки зубьев напильники подвергают термообработке. Твердость и острота зубьев напильника должна обеспечивать сцепляемость с поверхностью твердостью 54 HRC.

Длиной напильника считается только длина его насеченной части. Напильники изготовляют длиной от 100 до 400 мм.

Насечка напильников бывает простой (одинарной, рис. 2, а), перекрестной (двойной, рис. 2, б) и рашпильной (рис. 2, в).

Рис. 2. Виды насечек: а — одинарная; б — двойная (перекрестная); в — рашпильная

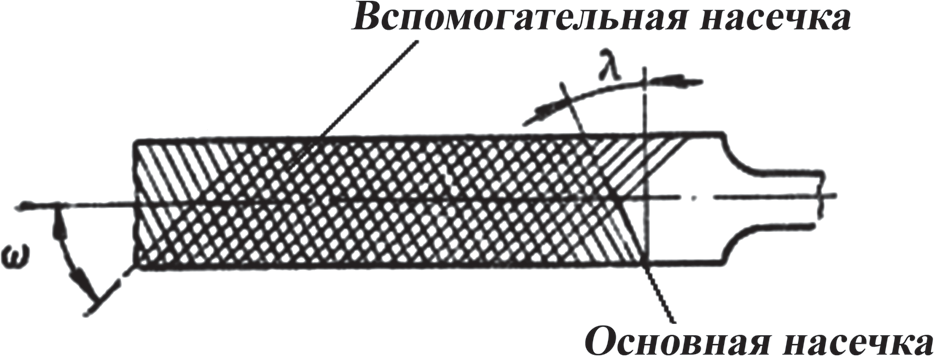

Напильники общего применения для облегчения дробления стружки выполняются с двойной насечкой, при этом основная насечка располагается под углом λ=25°, а вспомогательная под углом ω=45° (рис. 3).

Рис. 3. Напильники с насечкой для дробления стружки

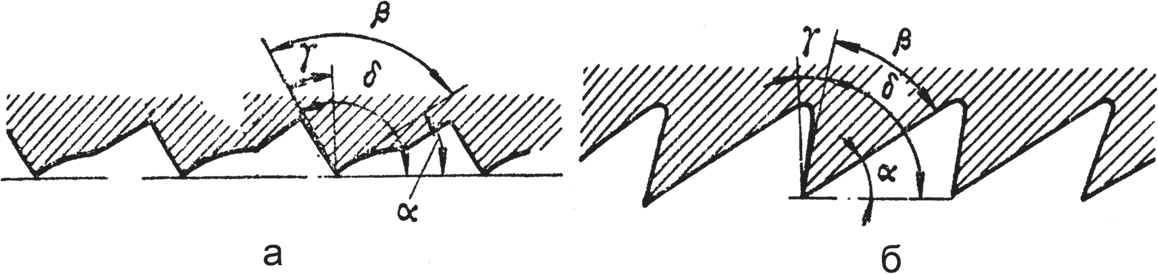

Зубья напильника имеют форму клина с углом заострения β, задним углом α, передним углом γ и углом резания δ (рис. 4). Передним углом γ называется угол между передней поверхностью зуба и плоскостью, проходящей через его вершину перпендикулярно оси напильника. Этот угол колеблется в пределах от +10 до -16°.

Угол заострения β образуется между передней и задней поверхностями зуба напильника.

Задним углом α называется угол, образующийся между задней поверхностью зуба и плоскостью опиливаемой заготовки.

Угол резания δ образуется между передней поверхностью зуба и плоскостью опиливаемой заготовки.

Практикой слесарной обработки установлены следующие значения углов зубьев напильника:

- а) для напильников с насеченными зубьями (рис. 4, а): γ – отрицательный до -16°, β=70°, α=30°, δ=106°;

- б) для напильников с фрезерованными и шлифованными зубьями (рис. 4, б): γ=2–10°, β=60–65°, α=20–25°, δ=80–88°.

Рис. 4. Геометрия зубьев напильника: а — насеченные зубья; б — фрезерованные и шлифованные зубья

Зубья рашпильной насечки образуются выдавливанием металла заготовки рашпиля насекательными зубилами со специальной формой заточки. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Это уменьшает глубину канавок, образующихся на поверхности опиливаемой заготовки, и облегчает процесс резания. Напильники с такой насечкой применяются для опиливания мягких материалов (дерево, каучук, резина, кость, рог и др.).

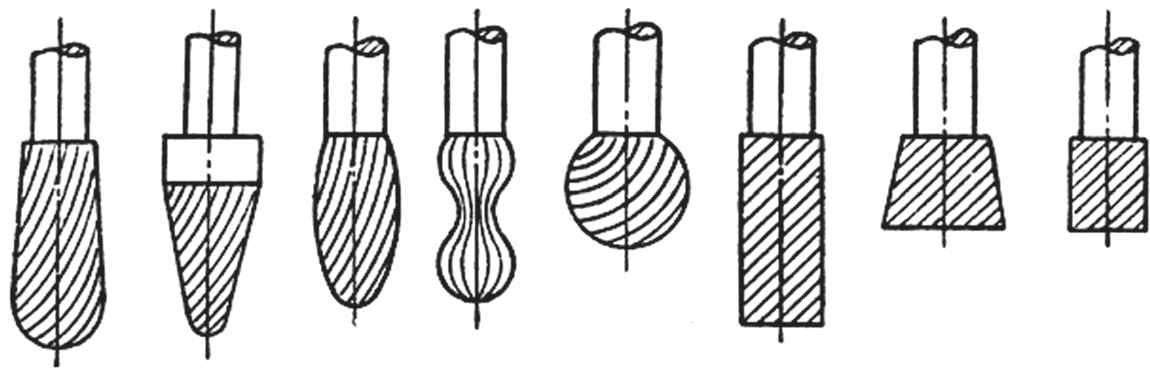

По своему назначению напильники разделяются на:

- слесарные общего назначения;

- рашпили;

- надфили;

- машинные (для опиловочных станков);

- вращающиеся (дисковые и головки);

- специальные.

После обработки на станках и при ремонте приходится опиливать заготовки, плоскости станин, плит, стоек, пазы, выступы, подгонять шпонки, снимать фаски, зачищать заусенцы, забоины и т.п.

Опиливание подразделяется на предварительное и окончательное (отделочное). Выполняется опиливание различными по назначению, размерам и форме напильниками.

Опиливанием снимают слой металла в пределах от 0,05 до 1 мм. Точность этого вида обработки (табл. 1) зависит прежде всего от квалификации слесаря.

Таблица 1. Точность обработки при опиливании напильниками

| Опиливание напильниками | Припуск на обработку, мм | Точность обработки, мм | Шероховатость

обработанной поверхности Rа, мкм |

|

| отклонение от прямолинейности

или плоскостности на всю длину или ширину поверхности |

среднее отклонение

от заданного размера |

|||

| Драчевыми | 0,5 — 1 | 0,15 — 0,20 | 0,2 — 0,3 | 80 — 20 |

| Личными | 0,15 — 0,3 | 0,03 — 0,06 | 0,05 — 0,1 | 10 — 2,5 |

| Бархатными | 0,05 — 0,1 | 0,02 — 0,03 | 0,02 — 0,05 | 1,25 — 0,32 |

Механизированный инструмент

Для повышения производительности труда при выполнении некоторых видов опиловочных работ применяют механизированный инструмент.

Существует два типа приспособлений для механического опиливания:

- й тип — роторного действия, с использованием гибкого вала или пневматических и электрических машинок;

- й тип — возвратно-поступательного действия, с использованием механизмов, преобразующих вращательное движение в прямолинейное возвратно-поступательное.

Приспособлениями первого типа являются фасонные вращающиеся напильники (рис. 11) и абразивные круги.

Рис. 11. Вращающиеся напильники (борнапильники)

Значительно облегчают и ускоряют опиливание переносные опиловочные пневматические машинки, которые имеют сменные зажимные патроны для установки различных по форме и размерам вращающиеся напильники и абразивные круги. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

Приспособления второго типа используют энергию привода гибкого вала бормашины или пневматической машинки. (рис. 12). Приспособление состоит из корпуса, внутри которого вращательное движение вала преобразуется в возвратно-поступательное движение напильника и имеет сменные зажимные патроны для установки различных по форме и размерам напильников.

Рис. 12. Переносная опиловочная пневматическая машинка с напильником

Работа механического напильника требует приложения некоторого усилия, но значительно меньшего, чем при ручном опиливании, так как рабочий здесь только направляет напильник и регулирует нажатие. Самую тяжелую часть работы по снятию стружки производит машина. Вместо напильника можно установить ножовочное полотно. Отработавший воздух пневматического привода в виде струи направляют на поверхность изделия, чем удаляют стружку из зоны обработки.

Цели опиливания

В процессе выполнения обработки такого рода происходит снятие верхнего слоя металлической поверхности. В зависимости от характеристик используемого инструмента данный пласт может составлять от одного до нескольких миллиметров. Как правило, слесарное дело в этом направлении помогает сформировать оптимальные качества заготовки для последующего ее применения в конструкциях или в качестве самостоятельного объекта. Рабочий процесс позволяет придать изделию определенную форму, размеры, а также обеспечить криволинейную или прямолинейную поверхность с целью последующей подгонки под деталь или конструкцию.

Масштабы работы могут быть разными в зависимости от применения конечного объекта. Например, для небольших элементов применяются тиски и абразивный инструмент с минимальным механическим воздействием. И наоборот, крупные металлические заготовки могут обслуживаться прямо на месте их сборки и даже эксплуатации.

Заточка режущего инструмента при помощи напильника

Ножи, пилы и топоры можно точить и править не только наждаком или оселком. Есть инструмент, который всегда под рукой. Какие бывают напильники для заточки – рассмотрим на примере механической цепной пилы.

Как правильно точить цепь бензопилы напильником

Прежде всего, разберемся в принципе работы зуба бензопилы.

Режущая поверхность одна, но заточка производится под углом. К тому же ограничитель глубины пропила должен иметь свою высоту. Поэтому для заточки применяется специальная насадка в виде лучковой пилы:

Однако такое приспособление стоит достаточно дорого, а изготавливать его самостоятельно, нет смысла. Не так часто мы производим заточку.

Если у вас твердая рука – можно заточить зубцы просто голым напильником. Главное – правильно выдержать угол и радиус закругления.

И все же для надежности следует изготовить или приобрести элементарный шаблон, который позволит выдерживать угол и глубину. А горизонталь напильника вы будете контролировать самостоятельно.

А если ваш напильник затупился, то восстановить его поможет концентрированный раствор лимонной кислоты, уксусная кислота или, как в этом видео ролике, хлорированное железо.

Слайд 37

Продолжение 9. Разметить центра отверстий (штангенциркуль ШЦ 2, масштабная линейка, керне, молоток).10. Просверлить отверстие Ø 5мм — в одной призме два отверстия, во второй –одно (сверло, машинные тиски, сверлильный станок).11. Соединить призмы винтом М5 и просверлить во второй призме отверстие (винт М5 с гайкой, отвёртка, сверло, машинные тиски, сверлильный станок).12. Соединить призмы вторым винтом, зажать в тиски и опилить плоскости с двух сторон в соответствии с чертежом (напильник личной, нагубники, слесарный угольник, штангенциркуль).13. Рассоединиться призмы, разметить и пропилить паз квадратным личным напильником.14. Рассверлить одно отверстие под Ø6,2 мм. (сверло, машинные тиски, сверлильный станок).В процессе работы соблюдайте правила безопасности труда.

![Глава ix. опиливание металла [1980 макиенко н.и. - общий курс слесарного дела]](http://mapisa-plitka.ru/wp-content/uploads/d/a/8/da85cf46bfa56b6f031782e6c4350252.png)

![Глава ix. опиливание металла [1980 макиенко н.и. - общий курс слесарного дела]](http://mapisa-plitka.ru/wp-content/uploads/a/c/5/ac57610c324b6a158818c58e839981fb.jpeg)