Введение

Оптимизация управления запасами материально-технических ресурсов (МТР) имеет своей целью минимизацию расходов на содержание запасов при обеспечении требуемого уровня обслуживания (удовлетворения потребностей) потребителей.

Поскольку нехватка производственных запасов чревата нарушением ритмичности производства, снижением производительности труда, перерасходом МТР из-за вынужденных нерациональных замен и, как следствие, повышением себестоимости выпускаемой продукции , а наличие неиспользуемых запасов увеличивает затраты на их содержание (прежде всего, отвлекает из оборота денежные средства), то поддержание оптимального уровня запасов и рациональной динамики их пополнения является весьма актуальной задачей.

На Западе, где методы оптимизации управления производственными и сбытовыми запасами известны достаточно давно, их применение позволяло некоторым компаниям снизить уровень запасов наполовину при одновременном улучшении обслуживания потребителей.

К сожалению, в отечественной практике зарубежные разработки в области управления запасами до недавних пор практически не применялись. Это связано с сильной зависимостью моделей управления запасами от основных хозяйственных механизмов, принципов ценообразования, налогообложения и т.д.

В последнее время интерес, проявляемый российскими предприятиями к современным методам управления запасами, стремительно растет. Значительными тиражами издается соответствующая литература. Но, к сожалению, на данном этапе уровень изложения материала в отечественных источниках зачастую невысок. Между тем, при внешней простоте некоторых моделей, их грамотное применение требует аккуратного учета целого ряда нюансов, которые в большинстве источников вообще не обсуждаются.

Наш подход к проблеме оптимизации управления запасами МТР базируется на следующих посылках:

не существует универсальной модели управления запасами, поэтому важнейшей задачей является выработка правил выбора и применения оптимальной модели для каждого конкретного вида МТР;

в условиях многономенклатурной системы снабжения единственная разумная возможность — разбить всю номенклатуру МТР на несколько групп, для каждой из которых предложить одну определенную стратегию управления запасами;

целесообразно также выработать критерии выделения тех МТР, для которых оптимизация управления запасами может принести максимальный экономический эффект, и, по крайней мере, на начальном этапе акцентировать внимание именно на них;

никакая комплексная информационная система управления предприятием не обеспечивает автоматического решения вышеперечисленных проблем, и поэтому выбору и внедрению такой системы должно предшествовать ознакомление специалистов предприятия с современными методами управления запасами для их последующего грамотного применения – и именно этой цели может служить предлагаемая обзорная статья.

Стратегии управления формированием запасов

Существуют эти стратегии управления:

- Консервативная. Предприятие запасается большим объемом страховых резервов. Они нужны в случае сбоев поставок, увеличения спроса. К примеру, не удалось договориться с поставщиком о закупке сырья. В этом случае можно в течение какого-то времени пользоваться страховым резервом. Консервативная стратегия уменьшает вероятные риски.

- Умеренная. Закупаются страховые резервы на случай сбоев производства. Стратегия подразумевает средние риски и среднюю рентабельность.

- Агрессивная. Резервы максимально сокращаются. Нужно это для предельной минимизации сопутствующих трат. В этом случае предприятие будет нести минимальные расходы. Однако в случае сбоев компания понесет убытки.

Не существует оптимальной стратегии. Подбирается она на основании конкретной специфики деятельности предприятия.

Описание рекомендуемых моделей

Каждая из рассматриваемых ниже методик контроля запасов МТР направлена на минимизацию суммарных расходов на пополнение и хранение МТР при заданном уровне надежности обеспечения ими. Существенную часть этих расходов составляет стоимость оборотного капитала, вложенного в запасы, что в условиях нехватки оборотных средств делает задачу минимизации запасов особенно актуальной.

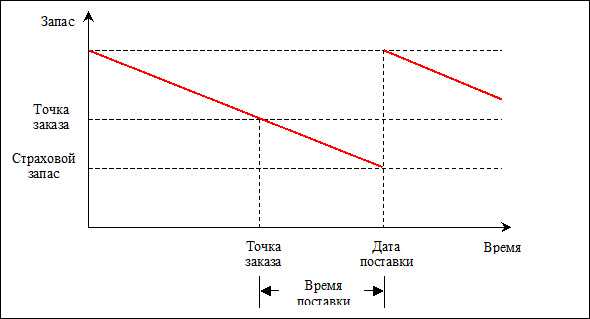

1. Модель с фиксированным (оптимальным) размером заказа

Эта модель предусматривает постоянный контроль уровня запасов. Заказ на пополнение запаса имеет фиксированный объем и формируется всякий раз, когда уровень запасов снижается до так называемой «точки заказа». Уровень «точки заказа» включает предполагаемый объем потребления рассматриваемого МТР за время реализации заказа и страховой запас, необходимый для обеспечения требуемого уровня надежности снабжения данным МТР при возможных колебаниях уровня спроса и времени реализации заказа.

Величина партии заказа должна минимизировать суммарные рас

Порядок управления запасами

Управление запасами – это особая процедура, предполагающая следующий алгоритм:

- Анализ объема запасов за предыдущий период. В ходе этого этапа устанавливается действительно нужный объем снабжения. Также определяется эффективность его использования.

- Определяются цели использования резервов. К примеру, это может быть максимальное обеспечение производства в текущий момент, установление размера снабжения в сезонный период.

- Оптимизация объема запасов для обеспечения основного производства. То есть находится тот размер, который действительно необходим.

К сведению! В рамках процедуры нужно пройти каждый из этапов. Оптимизация объема невозможна без предварительного анализа производства.

Управление оптимальным размеров запасов

Неверно выполненная оптимизация может привести к этим негативным моментам:

- Недостаток средств для обеспечения производства, находящихся в обороте.

- Нарушение нормального функционирования складских помещений.

- Претензии со стороны заказчиков и потребителей.

- Истечение срока годности продукции.

Какие существуют способы пополнения оборотных средств?

В каждом предприятии имеется страховой резерв. К примеру, для нормального производства нужно 1000 единиц. Однако на складе хранится 1050 единиц. Дополнительные 50 штук нужны для использования в критической ситуации. К примеру, произошло резкое повышение спроса на продукцию. В этом случае для удовлетворения спроса потребителей будет задействован страховой резерв.

При определении оптимального объема нужно руководствоваться этими критериями:

- Ценовая политика производителя.

- Особенности закупки и реализации продукции.

- Внешние факторы. В частности, конкуренция.

Нельзя допускать переизбытка запасов. Это может привести к следующим негативным последствиям:

- Повышению расходов на хранение.

- Увеличению имущественного налога.

- Риску неполучения дохода на излишках продукции.

- Истечению срока годности.

Дефицит продукции, в свою очередь, влечет за собой эти последствия:

- Приостановку процесса производства.

- Сокращение размеров реализации.

- Необходимость в срочной закупке дополнительного сырья на невыгодных условиях.

Главное последствие неправильной политики – это появление упущенной прибыли у предприятия.

Цели и задачи политики управления запасами

Основная цель управления запасами – обеспечение производственных процессов и снижение сопутствующих затрат. Конечной целью является извлечение прибыли, обеспечение стабильности работы. Рассмотрим задачи политики:

- Установление точного объема запасов, имеющихся на складе на данный момент.

- Установление объема запасов, который нужно закупить в ближайшее время.

- Определение оптимальных сроков исполнения заказов.

Под управлением понимается расчет норм запаса, контроль над фактическими объемами, своевременное пополнение запасов. Налаженная политика необходима для достижения следующих конкурентных преимуществ:

- Уменьшение трат, возникающих вследствие недостатка сырья.

- Сокращение излишек ТМЦ.

- Повышение скорости оборота.

- Уменьшение затрат компании на хранение ТМЦ.

- Оптимизация налогообложения.

- Сокращение потерь, возникающих вследствие порчи или износа резервов.

С 2021 г. на бухгалтерскую (финансовую) отчетность в обязательном порядке станет распространяться Федеральный стандарт бухгалтерского учета (ФСБУ) 5/2019 «Запасы». Для правильного понимания новых нормативных требований, которые необходимо адаптировать к учетным системам уже сейчас, нужно проанализировать те изменения, которые носят концептуальный, системообразующий характер.Посмотреть анализ

Рассмотрим пример. Пищевое предприятие занимается производством колбасы. Ингредиенты для ее производства хранятся на складе. Если запасов будет недостаточно, процесс производства будет приостановлен. Из-за этого потребители колбасы не получат тот продукт, который они желают приобрести. Следовательно, предприятие не сможет извлечь прибыль от реализации. Однако избыток запасов не менее опасен, чем недостаток. Если ингредиентов будет слишком много, их не удастся пустить в производство в полном объеме. Часть запасов будет испорчена в связи с истечением срока годности. Следовательно, фирма понесет убыток.

Цели и задачи системы управления запасами

Запасы на предприятии подразделяются на три вида:

- производственные резервы — сырье, полуфабрикаты, вспомогательные материалы, комплектующие;

- незавершенное производство — изделия, которые находятся на стадии изготовления;

- готовая, но еще не реализованная продукция.

Еще одна классификация запасов основывается на причинах их возникновения:

- Текущие. Они необходимы для стабильной работы производства, выполнения поставленных планов и своевременных поставок готовой продукции клиенту.

- Страховые. Позволяют избежать дефицита сырья и материалов в случае непредвиденных обстоятельств: задержки поставок, получения нового заказа.

- Сезонные. Эта часть необходима, чтобы предприятие могло обеспечить изготовление продукции в условиях сезонного увеличения спроса.

Таким образом, запас товарно-материальных ценностей необходим для обеспечения производственной деятельности. Рабочие места всегда должны быть обеспечены сырьем, материалами и полуфабрикатами, чтобы не было простоев, а готовая продукция могла удовлетворить спрос при возможных колебаниях.

Однако чрезмерное накопление резервов ведет к финансовым потерям. Среди них могут быть проценты за кредитные средства, вложенные в покупку, затраты на хранение, порча сырья, материалов и изделий, залежавшихся на складе.

Цель системы управления запасами производства — обеспечить их достаточный объем для производства запланированного количества товаров в установленные сроки при минимальных издержках на их содержание. То есть предприятие не должно нести убытков ни из-за дефицита запасов, ни из-за их избытка.

Задачи управления запасами производства сводятся к необходимости ответить на три вопроса:

- Какое количество заказывать?

- Когда нужно делать заказ?

- Как часто отслеживать состояние резервов?

Анализ данных

Оптимизация включает в себя анализ данных. Процедура эта объединяет следующие шаги:

- Анализ настоящего спроса. Если потребители закупают в магазине 50 единиц товара, бессмысленно приобретать 200 единиц. Поэтому нужно точно проанализировать уровень текущего спроса на продукцию. На основе выполненного анализа предприятие сможет закупать именно то число запасов, которое получится продать до будущей закупки.

- Расчет страхового запаса. В рамках расчета нужно учесть все факторы, влияющие на реализацию. К примеру, это может быть сезонный спрос, поведение потребителей. Например, в среднем потребители закупают 1000 единиц продукции в месяц. Это средняя планка. Однако в теории спрос может подняться до 1200 единиц. Оптимальный страховой запас составит 200 единиц. Расчет может выполняться на основании этих стратегий: увеличение прибыли, уменьшение объема закупок, снижение затрат на хранение, удовлетворение нужд потребителей.

- Анализ излишков и дефицита. В ходе этой процедуры устанавливается текущее положение. К примеру, представители предприятия могут совершать системную ошибку: закупку избыточного объема продукции. Анализ обеспечит уменьшение вероятных рисков.

- Оптимизация товарной линейки. Определяются товары с хаотичным или стабильным спросом.

- Управленческая отчетность. Вся информация поставляется руководству в форме отчетности. Своевременное определение отрицательных тенденций позволяет быстро стабилизировать производство, не допуская существенных убытков.

Именно на основании собранной информации осуществляется управление запасами.

Методы оценки стоимости

Выделяют эти методы оценки:

- LIFO. Сначала в производстве используются те запасы, которые пришли последними. Метод позволяет снизить налог и уменьшить колебания цикла.

- FIFO. Сначала в производство поступает сырье, полученное ранее. Этот метод отличается существенным минусом – прямое влияние хозяйственного процесса на уровень прибыли.

- Метод средней цены. Стоимость резервов определяется исходя из средней стоимости в начале производственного периода.

- Метод наименьшей цены. Является консервативным методом. Подходит для продукции, для которой характерны колебания в стоимости.

Подбирать следует тот метод, который позволяет извлечь максимум прибыли при минимуме налоговых расходов.

Модель периодической проверки

Модели периодической проверки используются при управлении запасами, не имеющими принципиального значения для нормального функционирования предприятия и (или), когда нет возможности проводить постоянный контроль за состоянием запасов.

При этом уровень запасов проверяется через установленные промежутки времени (период проверки — t) и тогда же производится размещение заказа на требуемое количество ресурса (переменный размер заказа при фиксированных промежутках времени).

В таком случае модель периодической проверки автоматически дает ответ на один из вопросов стратегии управления запасами: когда заказывать.

Чтобы определить размер заказа, рассчитывается уровень пополнения запасов.

Уровнем пополнения (УП) запасов называется уровень запасов, необходимый для покрытия спроса в период проверки и цикла заказа.

Таким образом, исходя из значения спроса, нужно определить потребности в ресурсе на период пополнения запасов (T):

T = t + L

Рассчитав уровень пополнения, и проведя проверку наличных запасов (НЗ), определяют размер заказа (РЗ), как разницу между уровнем пополнения и наличными запасами:

РЗ = УП — НЗ

Модели управления запасами

Необходимость управления запасами для экономии средств обусловила появление множества моделей и методов. К наиболее известным можно отнести следующие:

- Модель Уилсона. Считается наиболее простой, поскольку не предполагает наличие неопределенностей. Модель позволяет определить оптимальный уровень резервов для всего ассортимента, в качестве критериев выступают уровень спроса, стоимость размещения и издержки на хранение. Она предполагает пополнение склада с определенной периодичностью, одинаковыми партиями. Формула подходит для компаний, выпускающих продукцию со стабильным спросом, когда риск развития непредвиденных ситуаций практически отсутствует.

- Модель Just-in-Time. Подразумевает поставку сырья и материалов точно в срок, то есть именно в тот момент, когда они нужны на производственной линии, и в количестве, которое необходимо на момент поставки. Для снижения затрат в модели практически исключено наличие резерва на складе, но при ее использовании увеличивается зависимость предприятия от поставщиков. Любые сбои поставок могут привести к дефициту сырья и материалов и вынужденным простоям оборудования.

- Модель АВС. Заключается в распределении резервов по трем группам на основе метода объемно-стоимостного анализа. К категория А относятся запасы, которые необходимы для наиболее дорогой продукции с длительным циклом использования. На них приходится большая часть денежных средств, поэтому по группе А проводят строгий контроль, точно определяют необходимый объем и издержки. В группу В входят сырье и материалы для продукции средней ценовой категории. Категория С — это самые дешевые товарные запасы с высокой оборачиваемостью и минимальной наценкой.

Автоматизация управления запасами

Современные предприятия вынуждены работать в условиях нестабильного спроса, в результате чего задача по управлению запасами многократно усложняется: увеличивается количество факторов, которые нужно учитывать при определении оптимального объема, возникает необходимость ежедневно подстраиваться под происходящие изменения.

В этих условиях для эффективного решения задачи по оптимизации резервов необходимо внедрение автоматизированных систем планирования производства, которые позволяют не только рассчитывать оптимальные объемы резервов, но и быстро вносить все необходимые корректировки.

Одно из таких решений — система СНАРЯД | APS, которая осуществляет сквозное пооперационное планирование по всему предприятию: от запасов и поставок до выпуска готовой продукции с одновременным расчетом материальных потребностей и загрузки производственных ресурсов.

Система основана на методах современной математики и использовании искусственного интеллекта, что позволяет мгновенно проводить расчеты по множеству критериев. При составлении планов применяются оптимизационные алгоритмы, позволяющие найти сбалансированный объем резервов, который обеспечит потребности производства с минимальными затратами.